Luft- und Raumfahrt-Bauteile müssen in der Regel eine hohe Steifigkeit und Festigkeit bei gleichzeitig geringem Gewicht aufweisen. Die Kombination der Möglichkeiten der additiven Fertigung mit den Prinzipien in Sandwich Paneelen kann die Performance solcher Paneele stark steigern.

Der Projekthintergrund

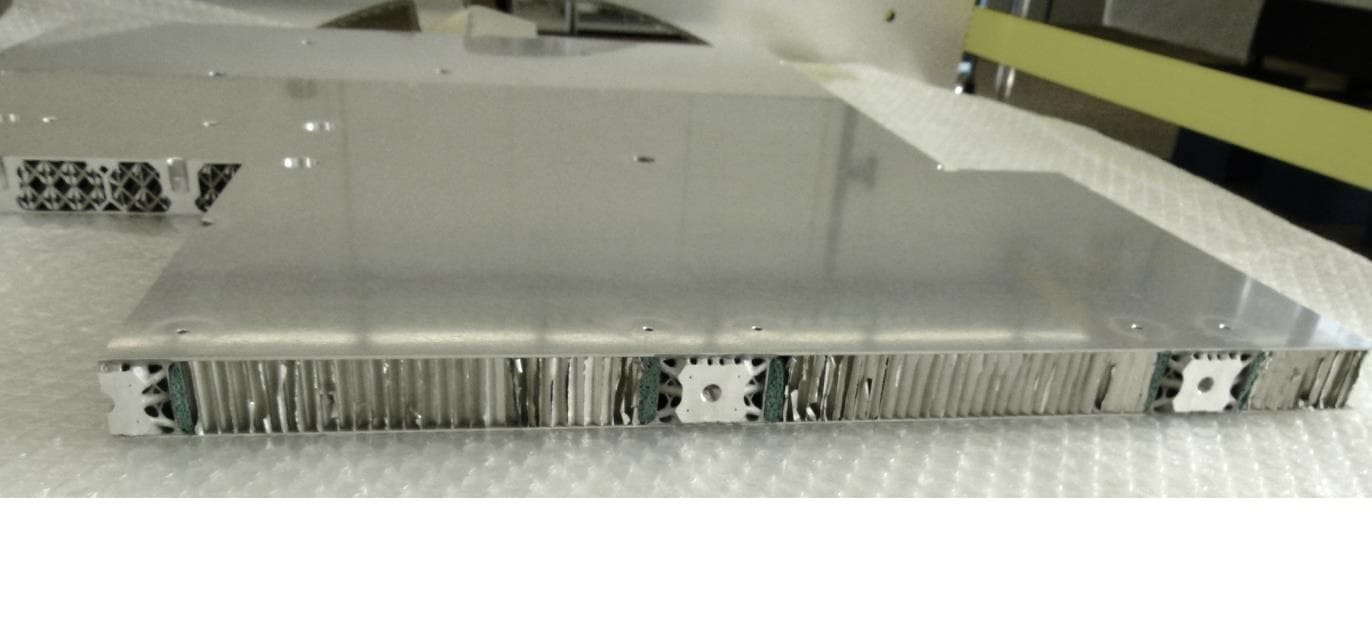

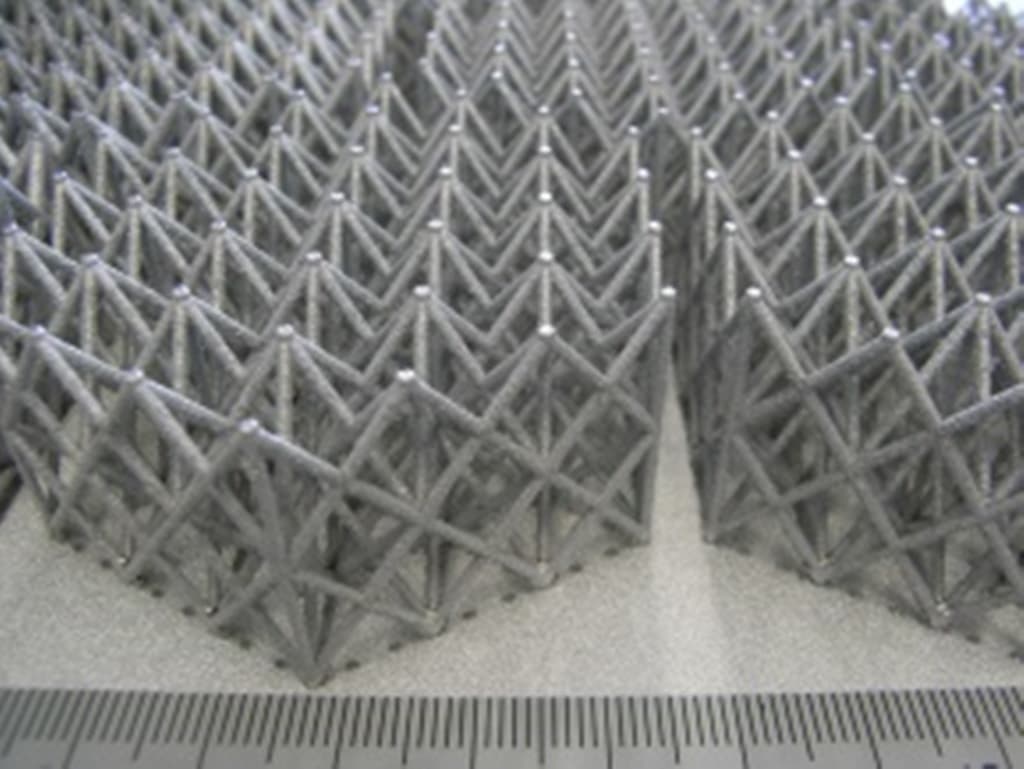

Sandwichpaneele sind die zentralen Bauelemente von Satellitenstrukturen. Die Sandwichbauweise kombiniert in einzigartiger Weise niedriges flächenspezifisches Gewicht mit hoher Steifigkeit und Beul-stabilität. Bei diesem Leichtbauprinzip bestehen die Strukturelemente aus steifen Deckschichten, die durch einen leichten Kern auf Abstand gehalten werden. Neben seiner Aufgabe, die Deckschichten zu stützen, überträgt der Kern die auftretenden Schubkräfte.

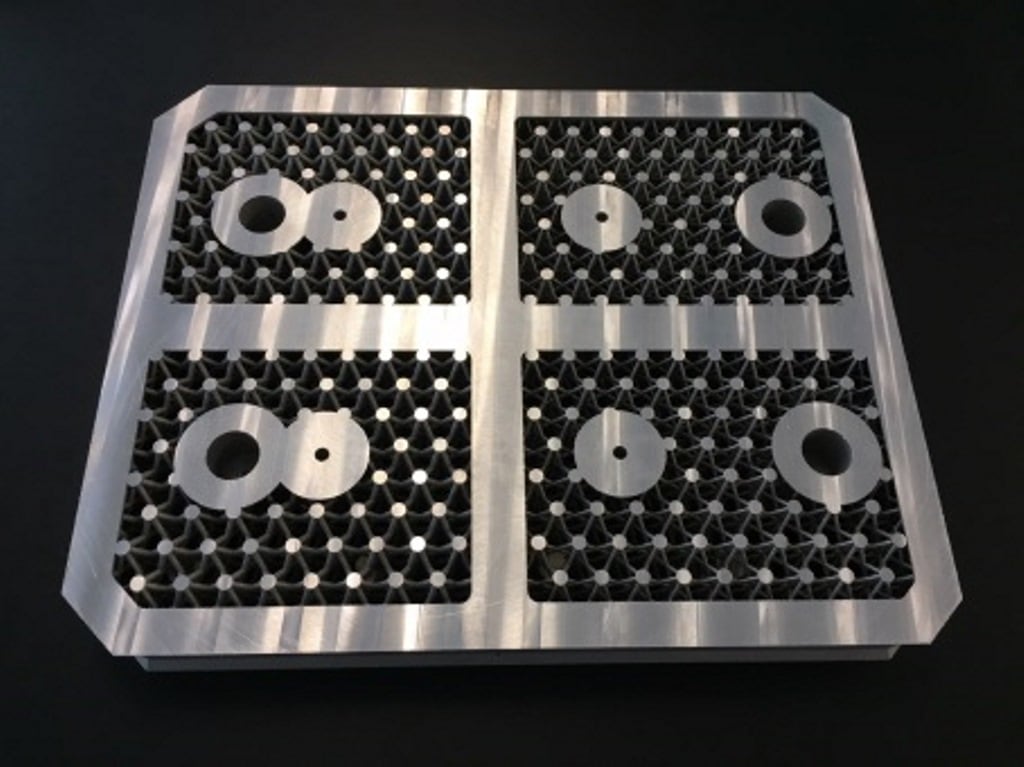

Einen potentiellen Schwachpunkt hat die Sandwichbauweise jedoch: Es ist vergleichsweise schwierig, lokal mechanische Lasten in das Paneel einzuleiten, zum Beispiel an den Verbindungsstellen von einem Paneel zum anderen und an den Befestigungspunkten von Anbauteilen, wie z.B. Solargeneratoren oder Elektronikboxen. Zu diesem Zweck kommen spezielle Lasteinleitungs-elemente, sogenannte Inserts, zum Einsatz, die je nach Anforderungen an die Einsatztemperatur und die Lasttragfähigkeit speziell designt werden.

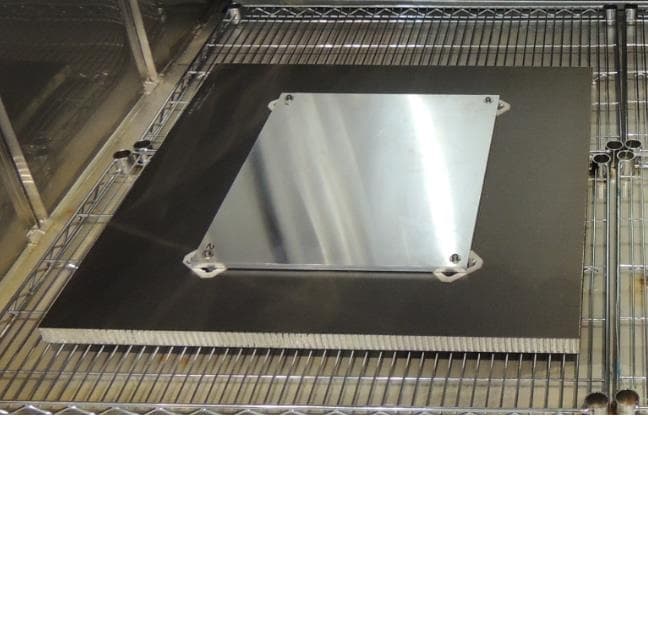

In diesem durch das KTI geförderte Projekt wurden die additive Fertigungsverfahren für leichtere, besser an die Sandwichbauweise angepasste Inserts genutzt, um für kommerzielle Satelliten schnell und kostengünstig Sandwichpaneele von hoher Qualität und geringem Gewicht herstellen zu können.

Dies beinhaltete neben der Entwicklung geeigneter SLM-Prozessfenster und der Charakterisierung der relevanten Materialeigenschaften für eine 5xxx Strukturlegierung auch das Design für verschiedene Inserts. Das Ziel war nicht nur, eine bessere Festigkeit und Steifigkeit zu erreichen, sondern gleichzeitig auch das Gewicht zu reduzieren, sowie die Paneele-Herstellung zu vereinfachen, und zeitlich zu verkürzen.

Die Projektpartner

RUAG Space AG ist der grösste unabhängige Zulieferer von Produkten für die Raumfahrtindustrie in Europa. An Standorten in der Schweiz, in Schweden, in Finnland und in Österreich entwickelt, produziert und testet RUAG‘s Raumfahrtdivision Subsysteme und Komponenten für Satelliten und Trägerraketen. Für institutionelle und kommerzielle Weltraummissionen bietet RUAG Space ein breit gefächertes Portfolio von Produkten und Dienstleistungen. Jahrzehntelange Erfahrung, grosse Flexibilität sowie absolute Zuverlässigkeit machen RUAG Space zum Partner der Wahl für Hersteller von Satelliten und Trägerraketen in aller Welt.

Das Forschungs-Institut inspire-icams (innovation centre for additive manufacturing) betreibt seit seiner Gründung 1996 Forschung und Entwicklung auf dem Gebiet der additive Fertigungsverfahren, insbesondere dem Selective Laser Melting und Sintering. Dabei werden insbesondere Fragen der Qualitätssicherung entlang der gesamten Prozesskette adressiert, unter anderem geeignete Legierungen und Pulver für die additive Verarbeitung, Prozessfenster und –Monitoring, sowie die Optimierung von Anlagenkomponenten. Dazu gehört auch die Entwicklung von Anwendungen, in denen die additive Fertigung deren grössten Nutzen einbringen kann: Leichtbau in Luft- und Raumfahrt, Tooling, sowie die Integration von Sensorik in metallische Bauteile.

Das Projekt

In einem gemeinsamen Projekt zwischen inspire-icams und RAUG Space AG wurden die Anforderungen für verschiedene Insert-Typen für Sandwich-Paneele für einen typischen Satelliten analysiert.

In Satelliten werden Geräte und Komponenten oftmals an Sandwich-Paneelen befestigt, wofür metallische Lasteinleitungspunkte in die Sandwich-Strukturen integriert werden müssen. Durch Anwendung additiver Fertigungsverfahren (Selective Laser Melting), sowie der Verwendung hochfester Aluminium-Legierungen ist es möglich, die Performance solcher Inserts massiv zu steigern.

Das Resultat

Die Resultate zeigen sowohl im materialtechnischen wie auch im Bereich der erreichten Insert-Performance hervorragende Resultate. Basierend auf Festigkeitswerten für eine SLM-verarbeitete Aluminium-Legierung > 500 MPa konnten signifikante Insert-Gewichtseinsparungen von » 40% erreicht werden, bei gleichzeitig gesteigerter Gesamtperformance der Sandwich-Paneele.