Im Motorsport ist extra Gewicht nie erwünscht, denn jedes zusätzliche Gramm macht Autos langsamer. Radiatoren müssen daher so leicht wie möglich sein - bei gleichbleibender Kühlleistung. Dank Feramic sorgen additiv gefertigte Radiotoren bei AMZ Racing jetzt für maximale Kühlleistung und Performance.

Herangehensweise von Feramic

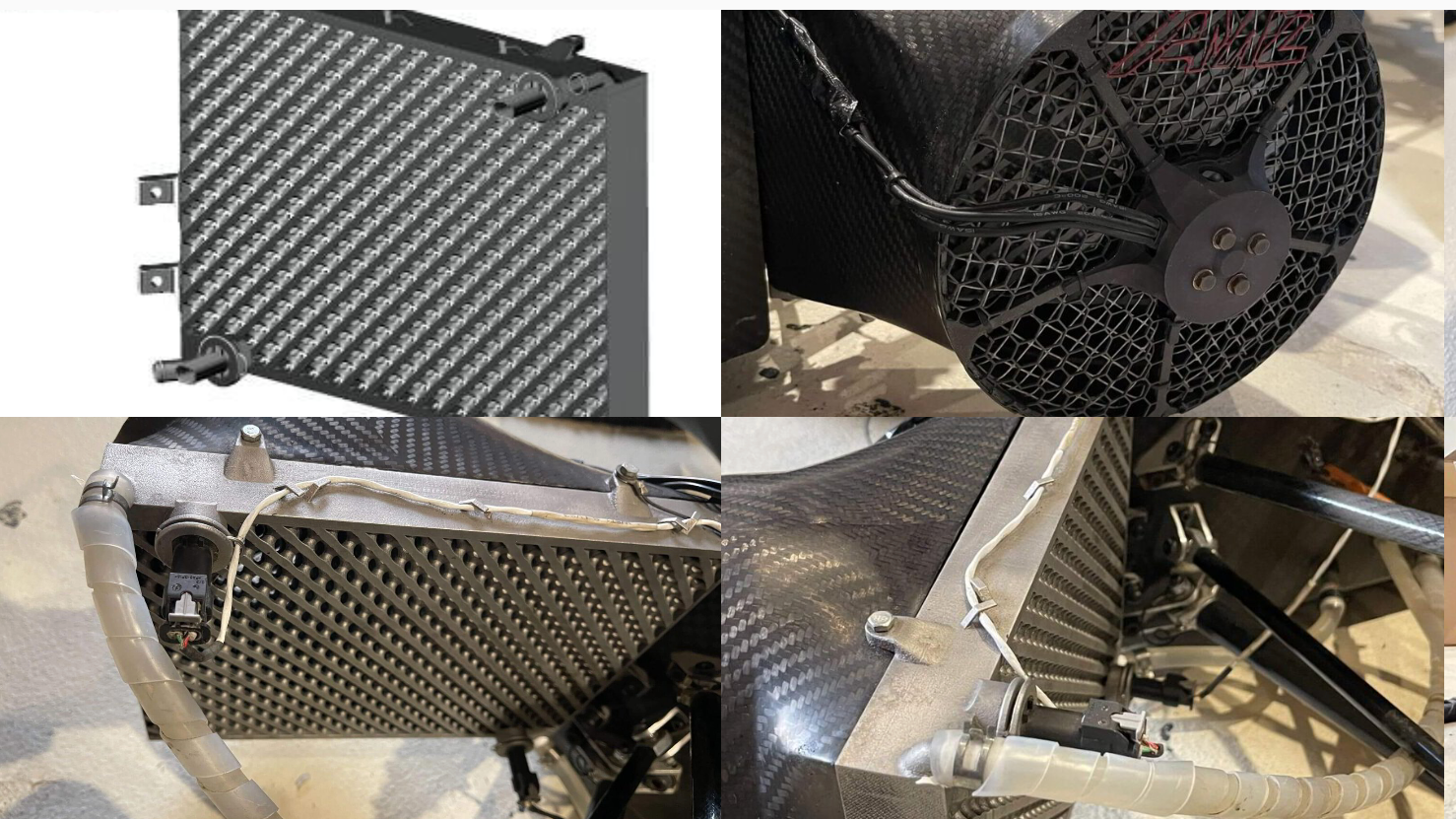

Vor der Zusammenarbeit mit Feramic AG musste AMZ Racing auf herkömmliche Radiatoren zurückgreifen. Diese sind aus Ingenieurssicht einfacher auszulegen, da es hier Algorithmen gibt, durch welche man auf eine optimale Lösung kommt. In der Saison 2021 wurde das erste Mal ein Radiator basierend auf einer TPMS Struktur in Betracht gezogen.

Vorteile der additiven Fertigung für AMZ

TPMS Strukturen

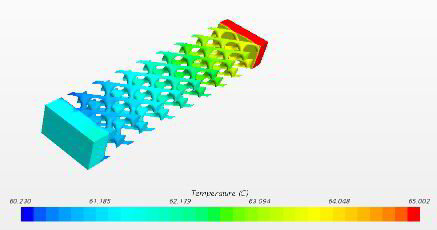

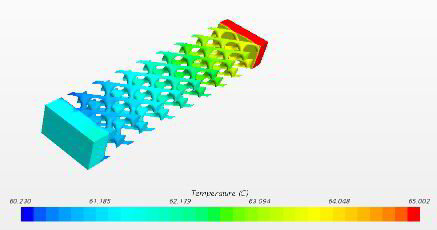

TPMS Strukturen sind mathematisch beschriebene Flächen, welche ein minimales Volumen pro Oberfläche besitzen. Dadurch verbessert sich der Wärmeübergang und die Wassermenge im System sinkt. Aufgrund der Komplexität der Struktur benötigt man additive Fertigung.

Auslegung der Struktur

Die Auslegung der Raditoren erfolgt durch CFD-Simulationen mit dem Programm Simcenter STAR-CCM+. Der Aufbau der Simulation geschieht durch die Definition der beiden Fluide - Luft und Wasser -, sowie des Radiators, der die beiden Fluide trennt. Aufgrund der sehr hohen benötigten Rechenleistung wird die Simulation nicht mit dem ganzen Radiator gemacht, sondern mit einem Stück welches näherungsweise mehrmals seriell und parallel im Radiator vorkommt und somit verschiedene simulierte Parameter einfach skaliert werden können.

Vorteile der additiven Fertigung

Der Hauptvorteil der additiven Fertigung der neuen Radiatoren ist der Gewichtvorteil. Laut Simulation ist das Verhältnis von Wärmeleistung zu Radiatorgewicht durch die durch Feramic AG ermöglichte Struktur um 80% höher. So können wir im Kühlungskreislauf pro Radiator 616g sparen, insgesamt also

1.2kg. In einem Test, welchen wir Anfangs dieser Saison durchgeführt haben, performte die Struktur nochmals besser als berechnet, und zwar 116% im Vergleich zum herkömmlichen Radiator. Ein weiterer Vorteil, der sich dadurch ergeben hat, ist, dass die Halterung direkt an den Radiator gedruckt werden kann und dies in praktisch jedem beliebigen Winkel, wodurch wir die Radiatoren optimal ins Aerodynamik Paket einbinden können. Zudem reduziert dies auch die Anzahl an Teilen und verbessert somit die Wartbarkeit der Kühlung.

Um sicherzustellen, dass die Kühlung optimal funktioniert und für die Validation wollen wir unsere Temperatur sowohl vor, als auch nach den Radiatoren messen. Ohne die Möglichkeiten, welche additive Fertigung mit sich bringt, wäre das wieder mit mehr Teilen und auch mehr Gewicht verbunden. Durch den 3D Druck können wir die Gegengeometrie für die Sensoren direkt an der richtigen Stelle im Radiator drucken.

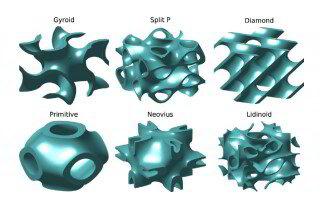

Auch die Form und Dimensionen für den Radiator sind fast unbegrenzt. Bei unserem Radiator fällt auf, dass dieser dünner, dafür höher und länger ist als ein konventioneller Radiator. Das liegt vor allem an der Effizienz, welche bei dieser Struktur ab einer gewissen Dicke abnimmt. Durch die Geometrie ist es ebenfalls möglich, Lüfter mit längeren Propellern zu verwenden. Es gibt mehrere Möglichkeiten, um auf die erforderliche Kühlleistung zu kommen. Man kann zum Beispiel mit einem kleineren Radiator und höherem Luftvolumenstrom oder einem kleineren Luftvolumenstrom und grösserem Radiator zum gleichen Ergebnis kommen. Die zweite Variante ist die Schwerere und somit nicht für unser Auto geeignet.

Herkömmliche Lüfter sind dafür ausgelegt, mehrere tausend Stunden zu überleben, was für unsere Anwendung nicht notwendig ist. Motoren aus dem Modellbau mit Propellern aus diesem Bereich können bei tieferem Gewicht weitaus mehr Volumenstrom befärdern und sind somit besser geeignet für unser Kühlsystem. Durch die grosse Oberfläche der TPMS-Struktur wird der Druckverlust minimiert, somit der Luftfluss noch weiter erhöht und die benötigte Lüfterleistung reduziert.

Fazit

"Durch die Zusammenarbeit mit der Feramic AG können wir somit nicht nur unsere Motoren und Wechselrichter effektiver kühlen, sondern simplifizieren unseren Systemaufbau und sparen dabei Gewicht und Energie."

Viktor Luba

Möchten Sie mehr erfahren?

Schauen Sie sich unser Youtube Video an. Ab Minute 21:50 stellt Tobi den Radiator vor!

Oder kontaktieren Sie uns mit Ihren Fragen dazu - wir beraten Sie gerne!