Um- und Nachrüstung eines Flugzeugs sind immer eine zeitkritische Angelegenheit. Während für konventionelle Fertigung mit der Komplexität die Kosten steigen, ist dies im 3D-Druck nicht der Fall. Erfahren Sie wie Airbus mit additiv gefertigten Blenden Zeit und bis zu 15 % Gewicht sparen konnte.

Um- und Nachrüstung eines Flugzeugs sind immer eine zeitkritische Angelegenheit. Sollen neu konstruierte Elemente in die Kabinen integriert werden, müssen bestehende Verkleidungen entweder ausgetauscht oder um Blenden ergänzt werden. Diese Blenden müssen dann innerhalb kürzester Zeit in kleinen Stückzahlen gefertigt werden. Da Airbus enge Zeitpläne einzuhalten hat, suchten sie nach einer intelligenten Lösung für eine schnelle und zuverlässige Fertigung. Sie fanden sie in der zertifizierten Additiven Fertigung von Materialise.

3D-Druck in der Um- und Nachrüstung: Leichter, schneller, intelligenter

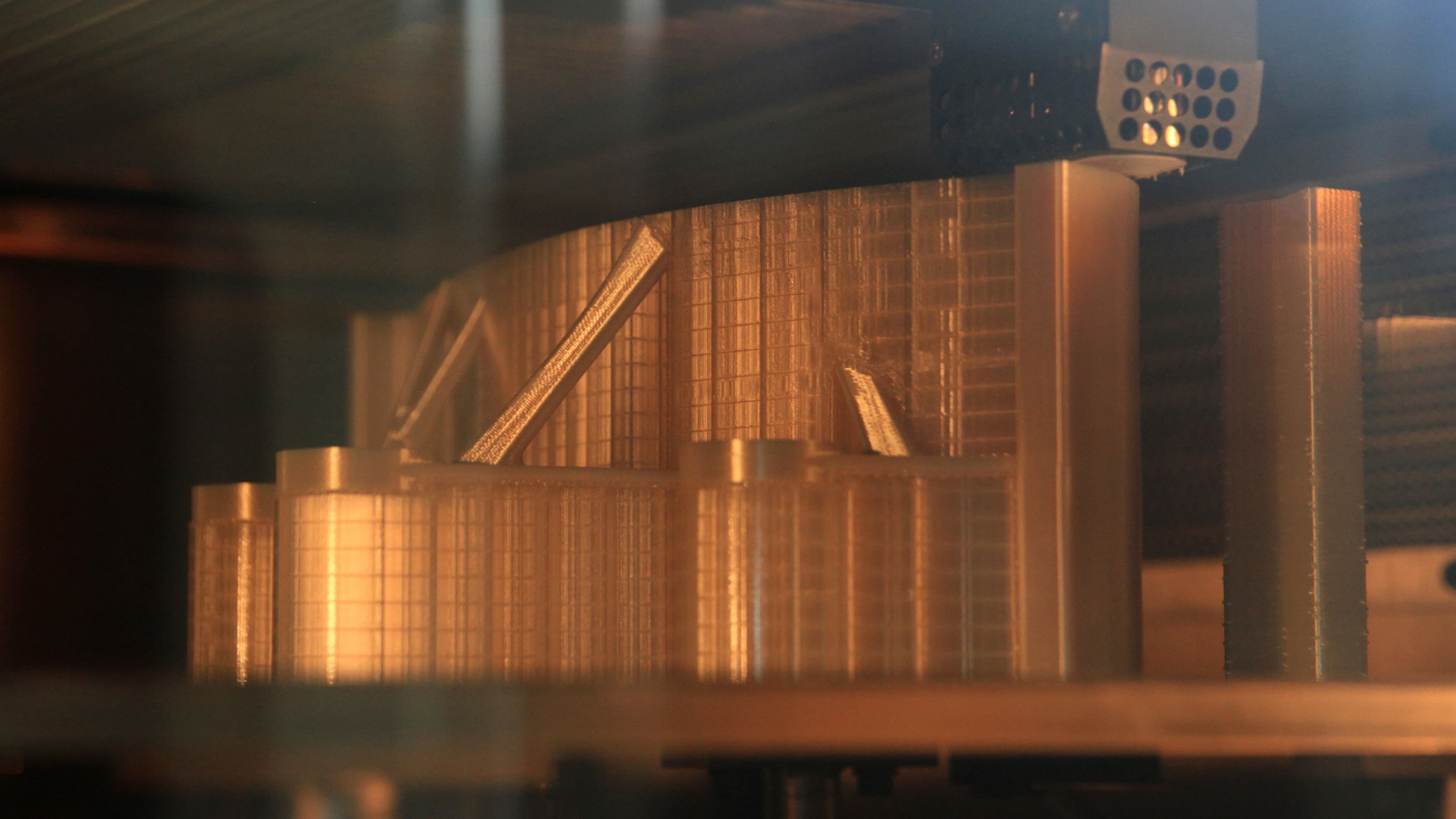

Direkt additiv zu fertigen hat einen zentralen Vorteil für Airbus: die Vorlaufzeit. Kleinserien und individuell angepasste Bauteile lassen sich mit additiver Fertigung wesentlich schneller auf den Markt bringen als mit herkömmlicher Fertigung, da keine Werkzeugherstellung vorab notwendig ist.

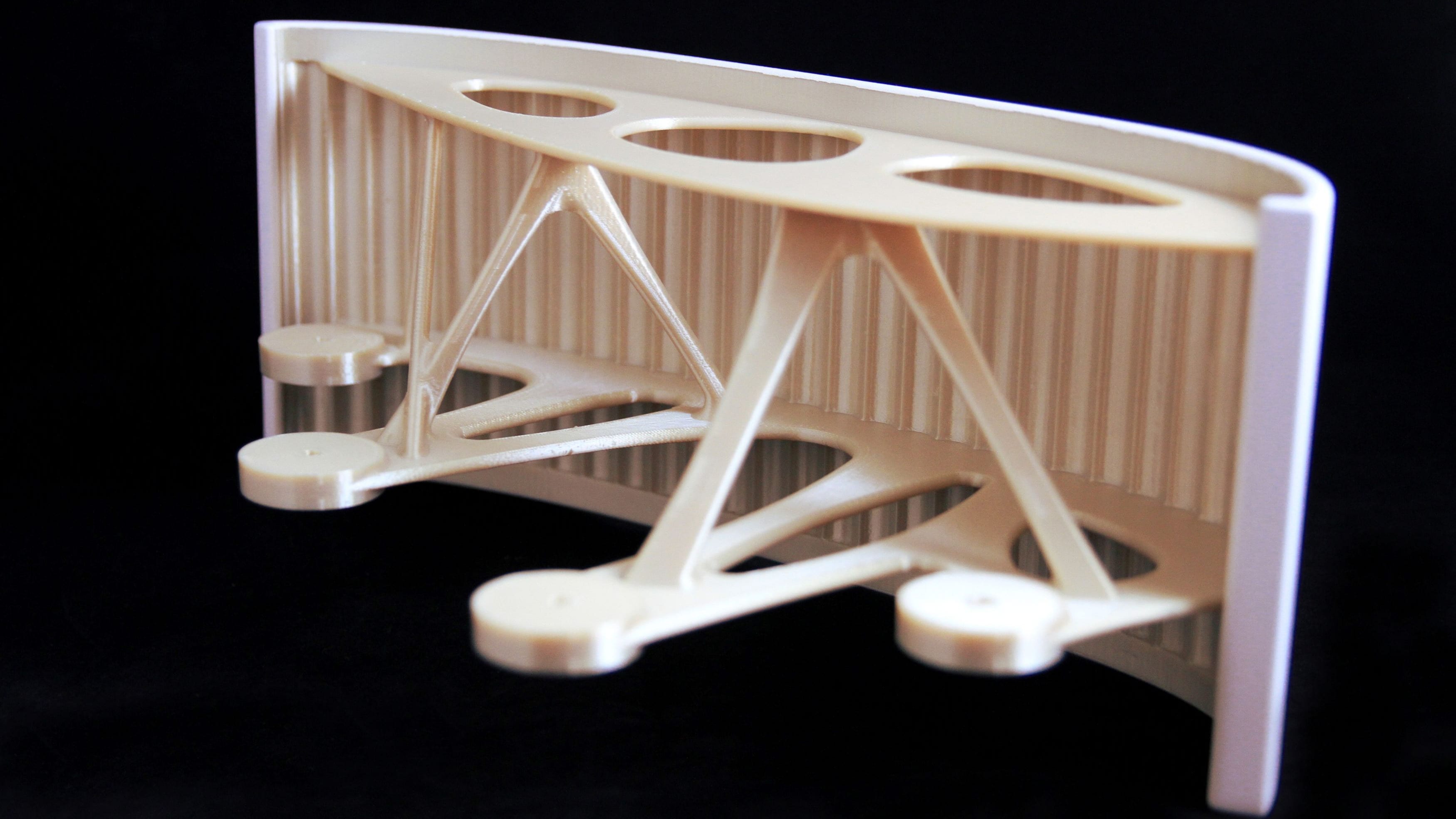

Die Gepäckfachblenden zählt zu den allerersten Bauteilen bei Airbus mit bionischer Konstruktion, deren Fertigung zertifiziert wurde. Hier zeigt sich, dass sich die kontinuierlichen Maßnahmen von Airbus zur Gewichtsoptimierung auszahlen. Verglichen mit früheren Konstruktionen, die für herkömmliche Fertigungsmethoden ausgelegt waren, lässt sich bei diesen 3D-gedruckten Blenden eine Gewichtseinsparung um 15 % realisieren. Während für konventionelle Fertigung mit der Komplexität die Kosten steigen, ist dies im 3D-Druck nicht der Fall. Denn auch komplexe interne Strukturen wie Gitter verursachen keine Mehrkosten. Dadurch konnte Airbus eine bionisch konstruierte Leichtbauweise nutzen und letztendlich für die Blenden das optimale Gewicht erreichen.

Zertifizierte Additive Fertigung und Qualitätsmanagement im 3D-Druck

Kurze Vorlaufzeiten sind wichtig, doch sie dürfen nicht zur vorrangigen Bedingung für Entscheidungen werden.

„Unser erklärter Anspruch bei Materialise ist es, für Airbus ein zuverlässiger und vertrauenswürdiger Zulieferer im Bereich der additiven Fertigung zu sein.“, erklärt Edouard de Mahieu, Projektmanager bei Materialise. „Deshalb arbeiten wir auch mit ihnen an innovativen Design- und Produktionsprozessen. Hierfür bringen wir einerseits unsere Software-Expertise und andererseits unser Know-how aus der additiven Fertigung ein. Ferner können wir die Airbus-spezifischen Arbeitsprozesse genau bedienen.“

Bei Materialise wird das von Geert Appeltans geleitete Qualitätsmanagementsystem permanent weiterentwickelt und verbessert, damit Schwierigkeiten gar nicht erst auftreten. Ereignet sich doch etwas Unvorhergesehenes, wird die Ursache sofort ausfindig gemacht und behoben, damit es kein zweites Mal passiert. Belegt wird das Qualitätsmanagement des Materialise Certified Additive Manufacturing durch verschiedene Zertifikate: ISO 9001 für die Fertigung, ISO 13485 für Medizingeräte, ISO 14001 für das Umweltmanagement und natürlich die EN9100 und EASA 21.G für die Luft- und Raumfahrt.

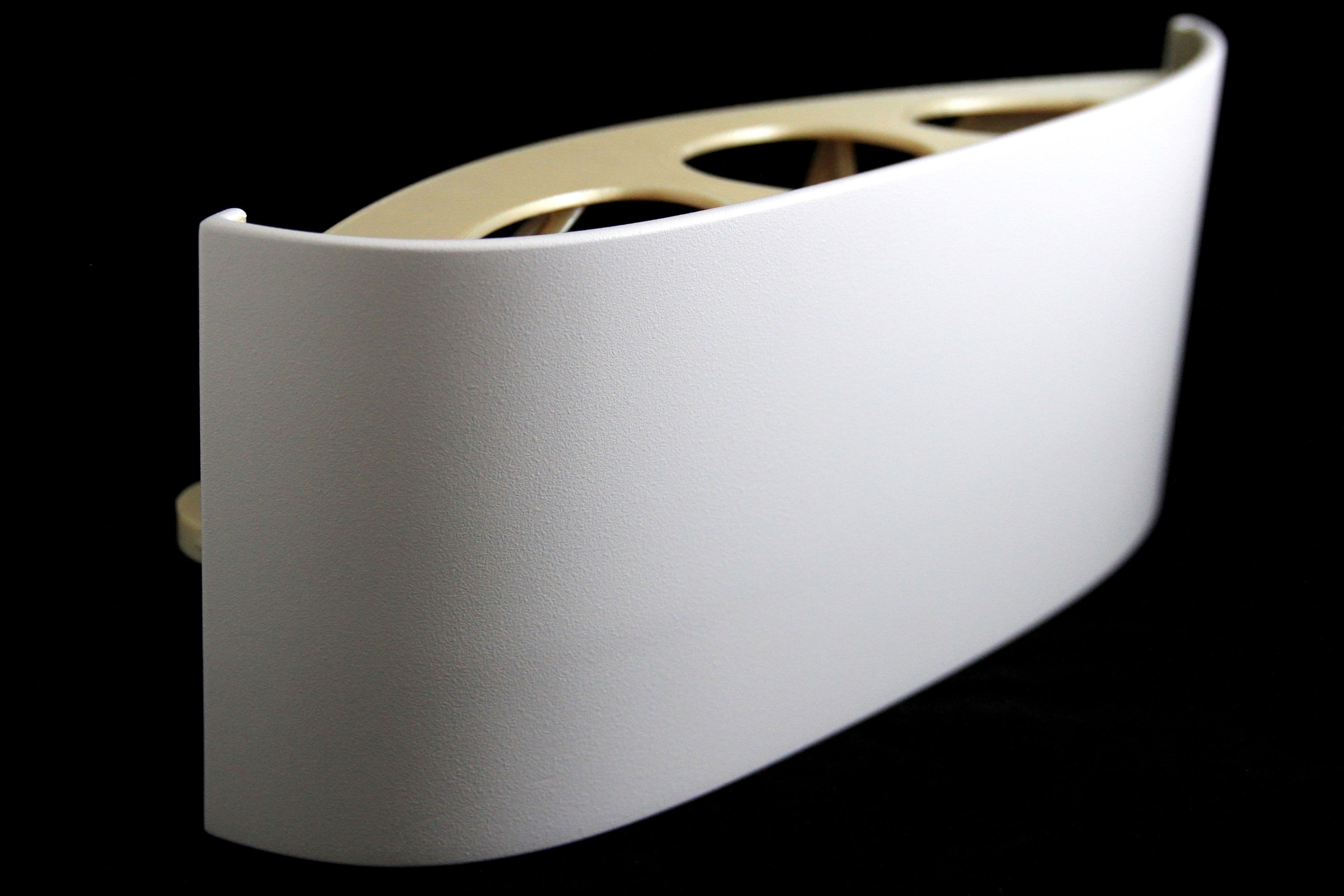

Lackierung und Endbearbeitung

Die Blenden werden additiv gefertigt und dann entsprechend der Kabinenrichtlinien von Airbus lackiert. Hierfür werden ausschließlich von Airbus zugelassene, flammwidrige Materialien verwendet. Da die Blenden in der Kabine sichtbar verbaut sind, müssen sie zusätzlich höchsten ästhetischen Anforderungen genügen. Die 3D-gedruckten Blenden aus dem Materialise Certified Additive Manufacturing und deren zugehörige Nachbearbeitung bestand sämtliche von Airbus für Kabinenverkleidungen vorgeschriebenen Prüfungen.