Die mechanische Nachbearbeitung von additiv gefertigten Bauteilen aus Metall macht oft einen Grossteil der Gesamtkosten aus. Je nachdem, welche Verfahren der Dienstleister wählt, können bedeutende Einsparpotenziale ausgeschöpft werden - in diesem Showcase beispielsweise 25% der Gesamtkosten.

Erreichte Vorteile der BSF Bünter AG

Nicht nur das Design entscheidet bei AM von Metall über die Bauteilkosten, sondern auch das gewählte Verfahren der mechanischen Nachbearbeitung. Je vielfältiger die angebotenen Dienstleistungen sind, desto effizienter können die Abläufe auf die Kundenteile angepasst werden. Im folgenden Beispiel wurden in der BSF Bünter AG alleine dadurch 25% der Gesamtkosten eingespart, ohne dass der Kunde eine ungewollte Änderung der Konstruktion in Kauf nehmen musste.

- 25% Einsparung der Gesamtkosten durch optimierte Nachbearbeitung

- Keine Anpassung der Konstruktion

- Erhöhung des Anteils „mannlose Fertigung“

- 20% kürzere Durchlaufzeit

- Mehr Flexibilität bei Änderungen der Laufflächen

- Günstigere Produktion bei zukünftig kleineren Abrufmengen

Lastenheft des Kunden

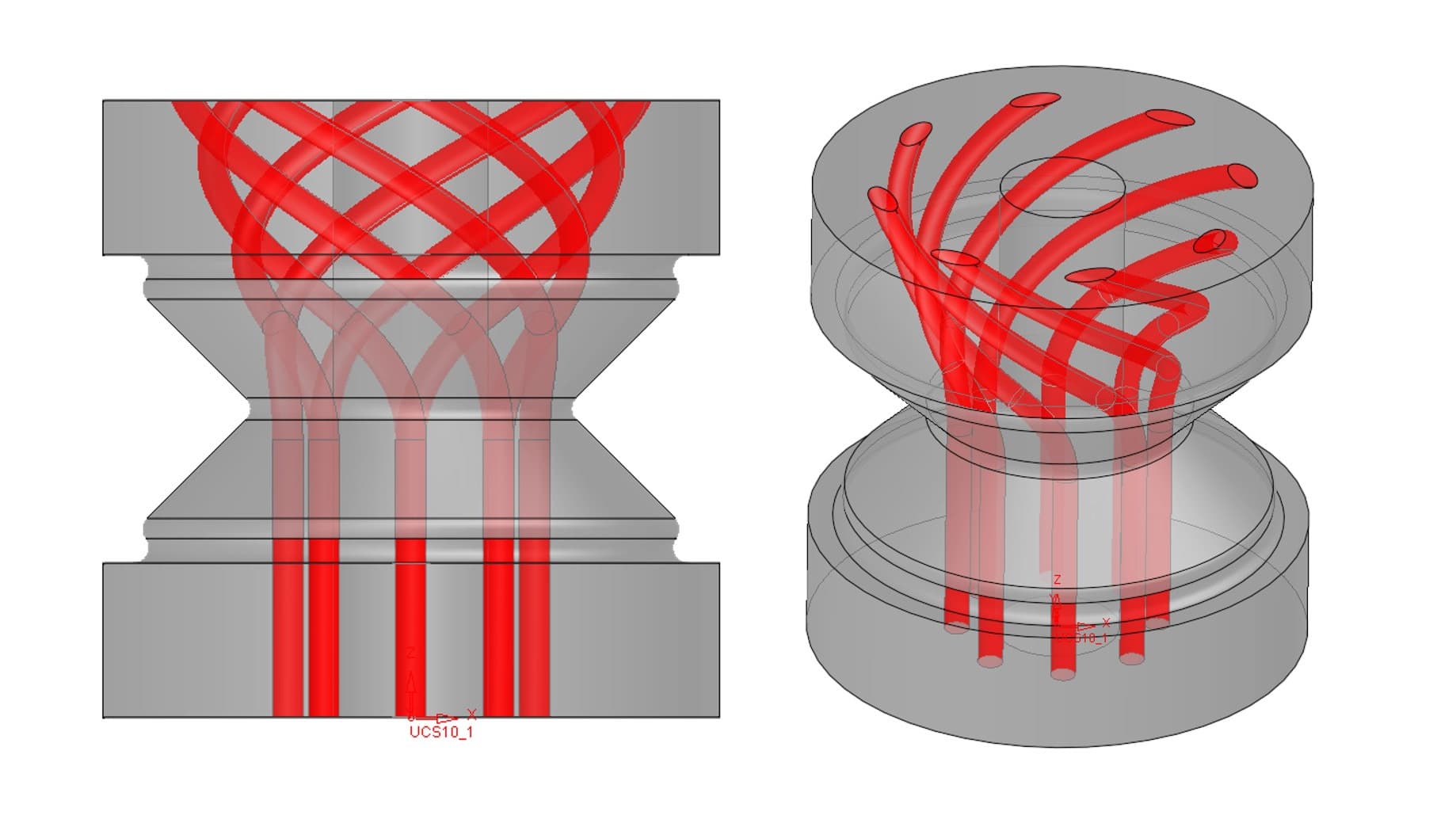

Im aktuellen Fall geht es um pneumatisch angetriebene Führungsrollen mit genauen Auflageflächen. Über gebogene Kanäle werden die Rollen mit Druckluft stufenlos verstellbar angetrieben. Aus diesem Grund ist die gewählte Herstellungsmethode die additive Fertigung. Der Kunde forderte auf den Laufflächen eine hohe Genauigkeit und Oberflächengüte, und die produzierte Stückzahl war je 50 Stück in drei verschiedenen Ausführungen.

Ursprünglich angedachtes Vorgehen

Die Rollen sollten einzeln additiv gefertigt, von der Bauplatte gelöst, entgratet und gestrahlt werden und schliesslich mittels Rundschleifen an den Laufflächen nachbearbeitet werden. Für die total 150 Rollen wären drei Bauvorgänge nötig gewesen, inkl. dazwischen Reinigung und Neuvorbereitung der AM Maschine. Beim Rundschleifen wäre jedes Bauteil einzeln gespannt und mit einer der drei speziell abgerichteten Profilscheiben geschliffen worden.

Optimiertes Vorgehen

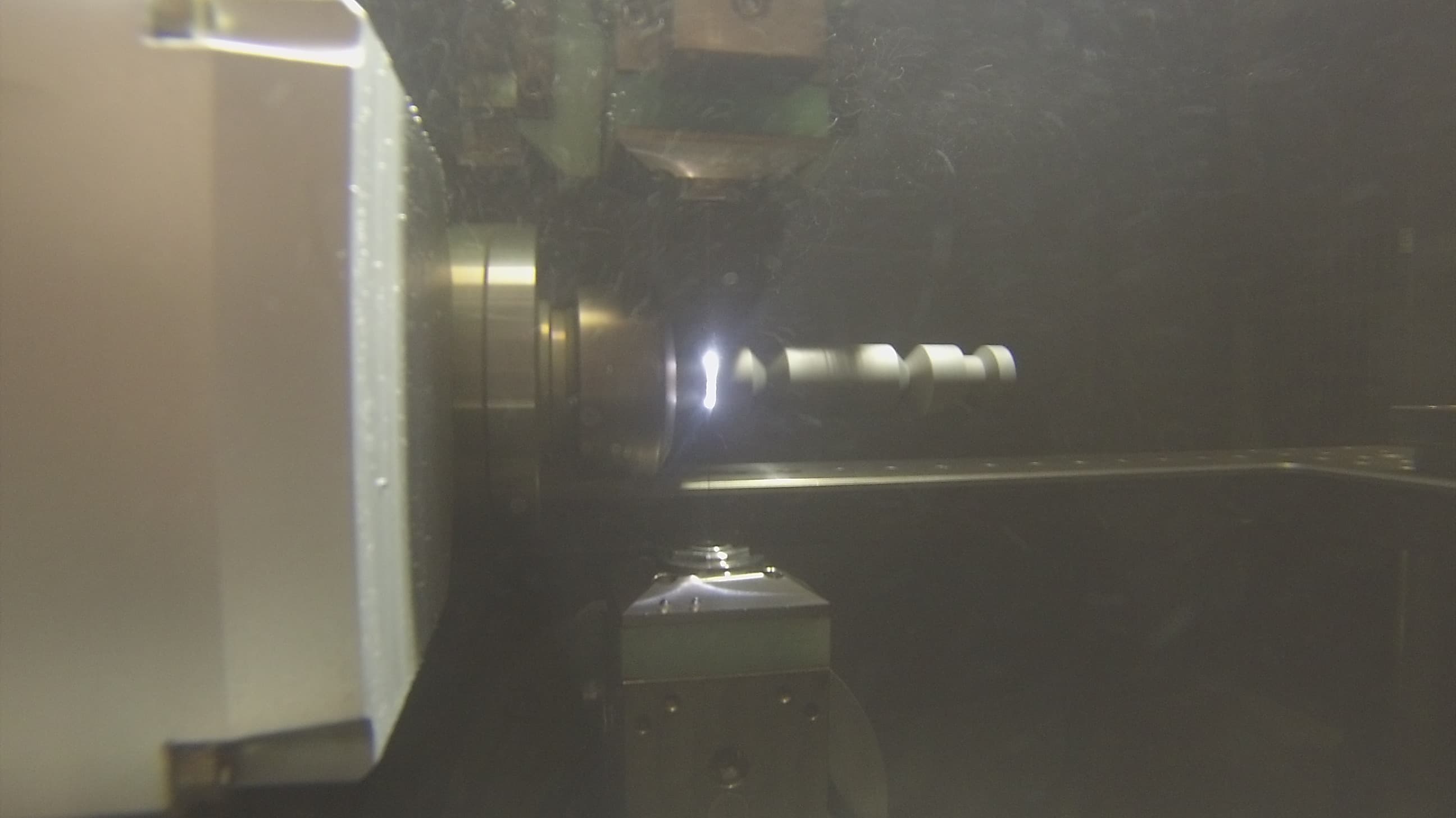

In der BSF Bünter AG werden die Rollen als Türme gefertigt. Das heisst, fünf Rollen werden aufeinander gestapelt und so aufgebaut. Somit dauert zwar die reine additive Fertigung ein bisschen länger, jedoch können alle 150 Stück in einem Baujob produziert werden, ohne dass die Maschine zwischendurch zweimal gereinigt und wieder eingerichtet werden muss. Danach werden die Rollen gestrahlt und auf der Rundachse der Drahterodiermaschine nachbearbeitet. Die Rollen rotieren unter Wasser und der Draht bearbeitet die Laufflächen analog wie beim Rundschleifen. Hier ergeben sich die Vorteile, dass statt 150 Einzelteile nur 30 Stangen gestrahlt und eingespannt werden müssen, keine Profilscheiben für das Schleifen gefertigt werden müssen, 5x weniger Supports manuell entfernt werden müssen und die Gesamtlänge der einzelnen Rollen am Ende im gleichen Vorgang genau abgelängt werden kann.