Das nur additiv herstellbare Bauteil vereint die Stärken von Additive Manufacturing mit der traditionellen Nachbearbeitung. Dünne Wandstärken, Designfreiheit, genaue Führungen, höchste Oberflächengüte und ein marktfähiger Preis bei Stückzahlen von 500-1000 Stk/Jahr.

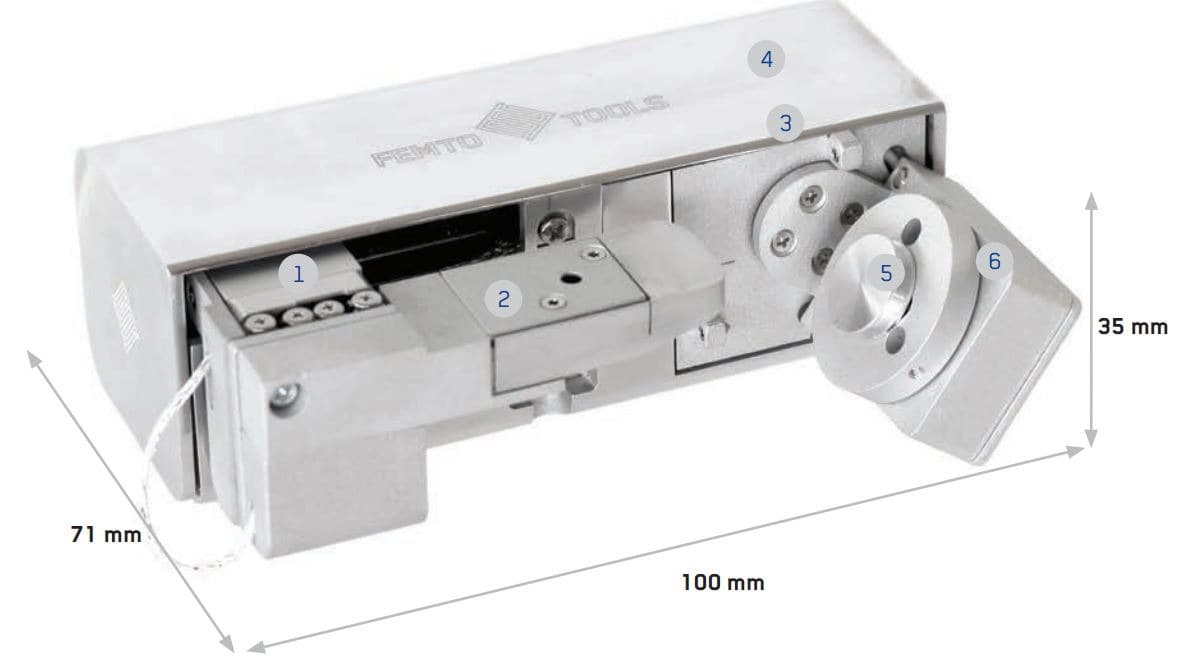

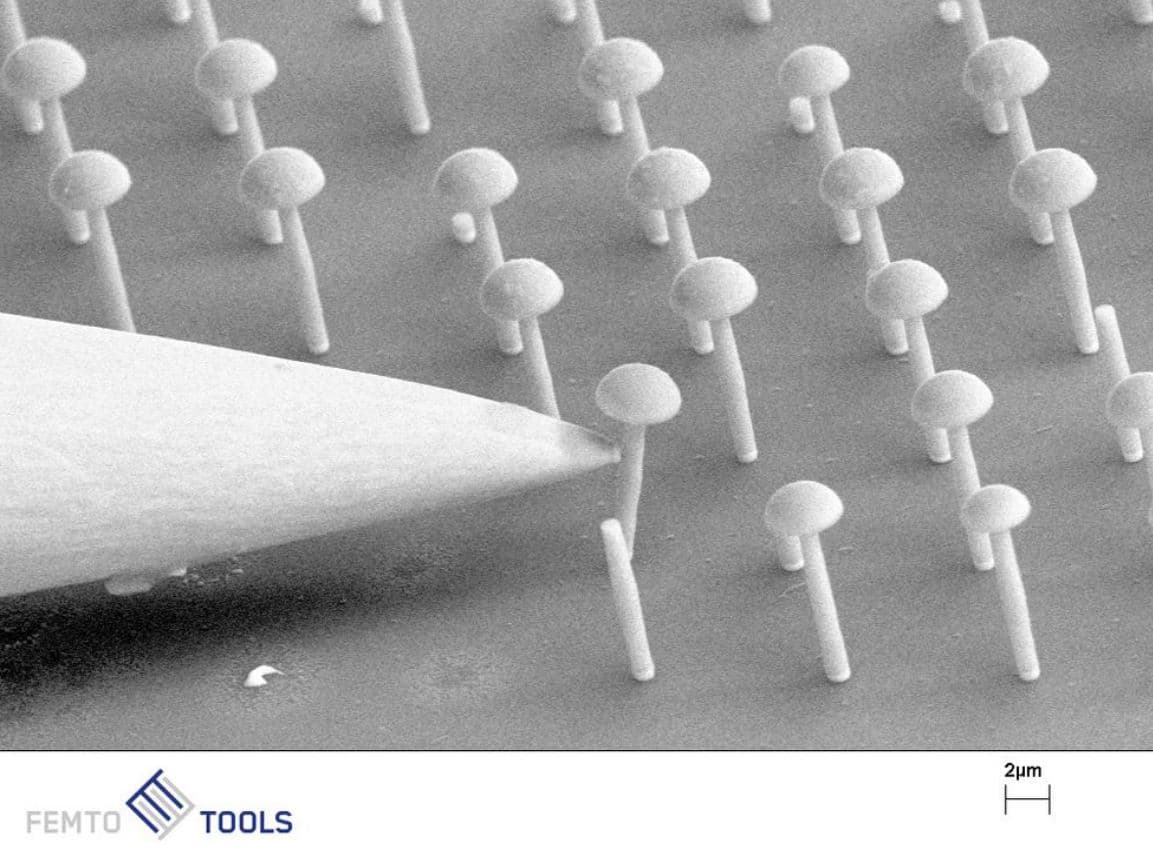

Die Firma FemtoTools AG mit Hauptsitz in Buchs ZH bietet hochpräzise Instrumente zur Messung und Handhabung von Mikro- und Nanostrukturen an. Herzstück dieser Geräte sind Kraftsensoren und Mikrogreifer, die unglaublich genau von 0.2 Newton bis zu 0.5 Nano-Newton messen können.

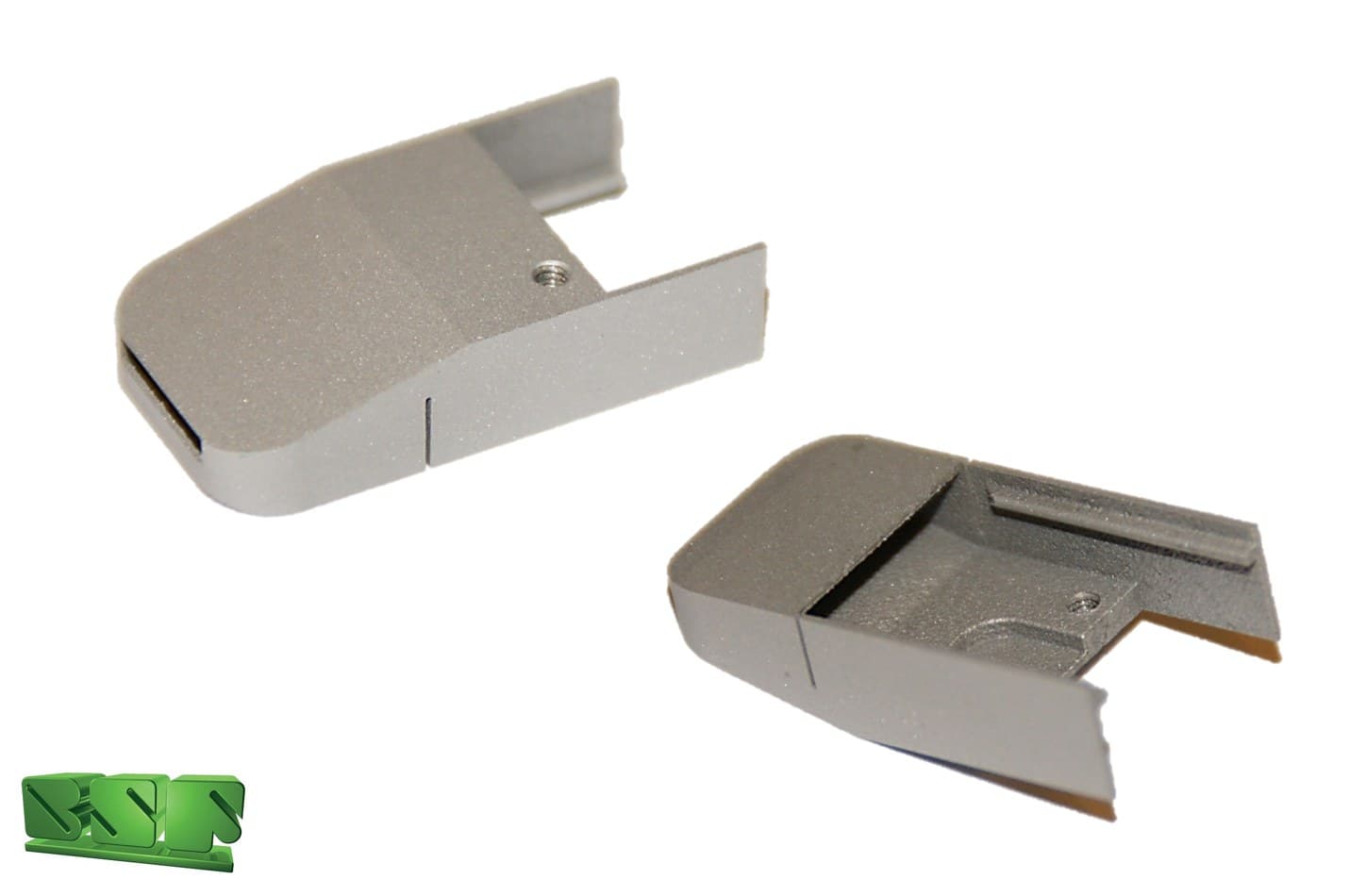

Die Abdeckung für die Elektronik der Kraftsensoren und Greifer wird in Serie von der BSF Bünter AG mittels Additive Manufacturing hergestellt. Die Anforderungen an die Lösung lauteten begrenzte Platzverhältnisse, möglichst geringes Gewicht, einfache Montage, elektrische Leitfähigkeit, ansprechendes Design und wie immer zu einem möglichst tiefen Preis. Daraus resultierte eine Konstruktion, die sehr dünne Wandstärken bei trotzdem genügender Stabilität aufweist und nur aus einem einzigen Aluminium-Bauteil besteht. Alle diese Eigenschaften unter einen Hut zu bekommen funktioniert bestens durch additive Fertigung.

Ein dünnwandiges und stabiles Bauteil zu drucken, wenn die Konstruktion vom Kunden kommt, ist für die meisten 3D-Druck Lohnfertiger kein Problem. Was die Anwendung wirklich interessant und komplex macht, ist die hohe Stückzahl und die Nachbearbeitung zu einem marktfähigen Preis. Durch das Know-How der BSF Bünter AG und die enge Zusammenarbeit mit FemtoTools ist ein Bauteil entstanden, dessen Design alle Funktionen erfüllt und ausserdem sowohl auf das gleichzeitige Drucken von möglichst vielen Teilen als auch auf die umfassende Nachbearbeitung der Sichtflächen, Führungen, Schlitze und Gewinde optimiert wurde.

Ein perfekter Beweis dafür, dass Additive Manufacturing erst durch Know-How und die Kombination mit traditioneller Fertigung ihr ganzes Potential ausschöpfen kann!