Samaplast verkürzt mit cleverer Konstruktion die Stillstandszeiten um 50%. Der halb so schwere Vakuumgreifer erhöht so die Produktivität deutlich. Alles was es dazu neben einer guten Idee braucht, liefert die Gestaltungsfreiheit der additiven Fertigung von Metall.

Hochwertigste Kunststoffprodukte, made by Samaplast

Täglich verlassen spritzgegossene Medizinalteile und Implantate den Standort in St. Margrethen. Und das seit über 60 Jahren. Das innovative Denken, dem Samaplast ihren Erfolg verdankt, hat auch zu diesem Vorzeige-Projekt mit der BSF Bünter AG geführt.

Funktion

Mittels Vakuumgreifer entnimmt ein Roboter die medizinischen Spritzgussteile aus dem Werkzeug. Jeweils acht Stück werden in einem Schuss produziert. Um wirtschaftlich zu fertigen, wurde die Zykluszeit in der Spritzgussmaschine auf den letzten Sekundenbruchteil optimiert. Solange der Greifer im Einsatz ist, kann die Maschine nicht weiterproduzieren. Deshalb sollte im nächsten Schritt auch die Peripherie optimiert werden, um die in der Reinraumumgebung besonders wertvolle Zeit auszunutzen.

Ausgangslage

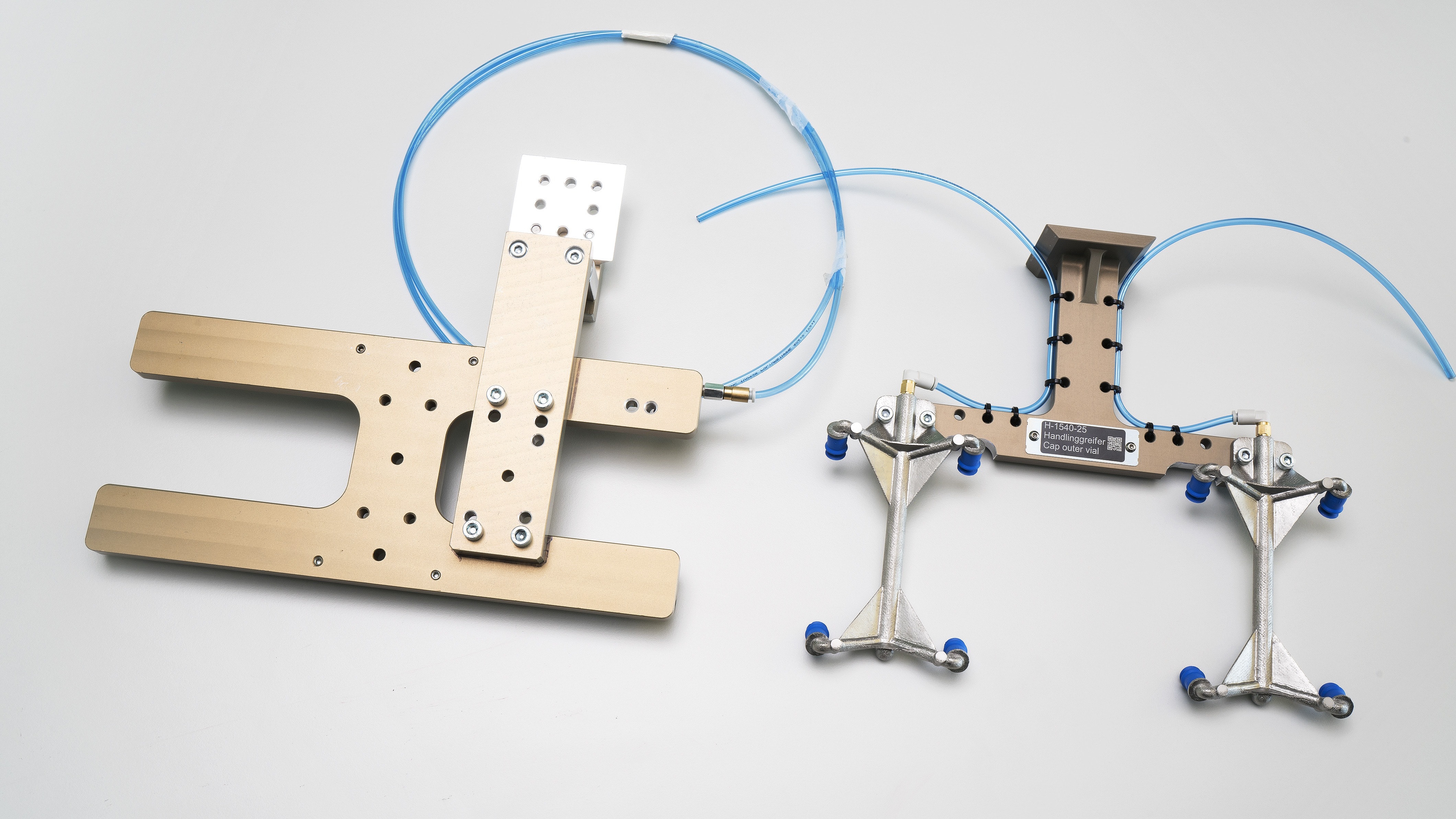

Die frühere gefräste Version war schlicht zu schwer und zu träge. Nach jeder Bewegung musste eine Wartezeit programmiert werden, um die Schwingung des Greifers ausklingen zu lassen. Damit der Vorgang prozesssicher war, musste die Verfahrgeschwindigkeit zusätzlich gedrosselt werden. Ausserdem fielen vor jedem Produktionsstart zwei Stunden Einrichtzeit an, um den Greifer aufgrund der Schwingungen genau auf das Spritzgusswerkzeug auszurichten. Zu beachten ist, dass mehrere Chargen jährlich produziert werden.

Lösung mit Additive Manufacturing

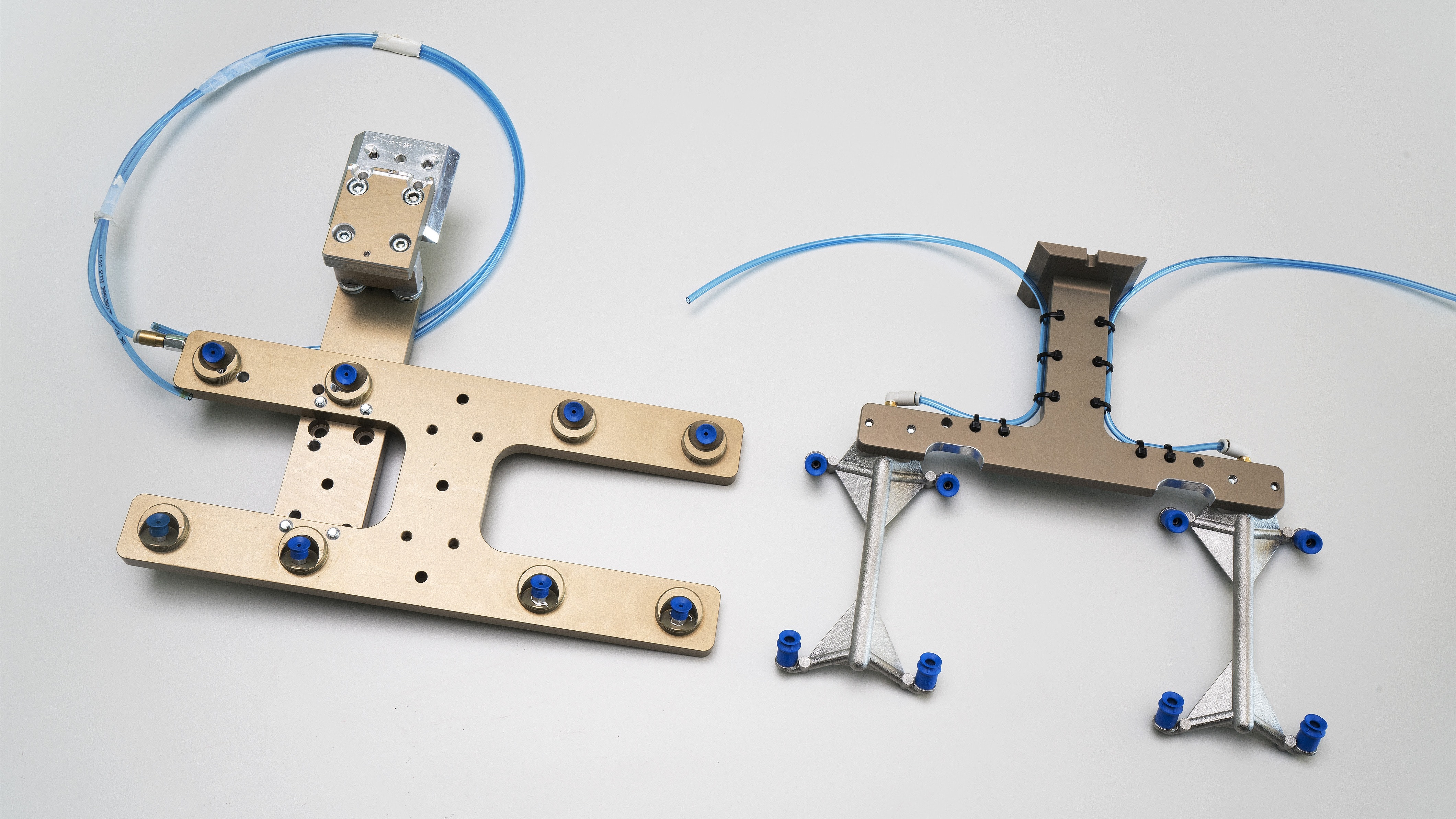

Heute besteht der Vakuumgreifer aus zwei identischen additiv gefertigten Bauteilen und einem symmetrischen Frästeil. Die Anzahl der Teile und das Gewicht wurden drastisch reduziert. Dadurch kann die maximale Geschwindigkeit des Roboters genutzt werden, ohne dass grössere Schwingungen am Greifer entstehen. Zusätzlich ist die Herstellung des neuen Greifersystems kostengünstiger als beim bisherigen Modell. All diese Punkte führen dazu, dass sich die Herstellung des neuen Vakuumgreifers innert 8 Monaten ausgezahlt hat.

| Veränderung |

Prozentual |

Absolut |

| Gesamtgewicht |

-50% |

von 1.2kg auf 0.6kg |

| Wartezeit für Spritzgusswerkzeug |

-50% |

von 4 auf 2 Sekunden |

| Einrichtzeit pro Charge |

-100% |

von 2h auf 0 |

| Anzahl unterschiedlicher Teile |

-60% |

von 5 auf 2 |

| Herstellungskosten amortisiert |

- |

nach 8 Monaten |

Bereits nach zwei Monaten Einsatzzeit durfte die BSF Bünter AG einen Vakuumgreifer für das nächste Spritzgusswerkzeug produzieren. Auf die Evaluation einer gefrästen Variante wurde aufgrund der gewonnenen Erfahrung komplett verzichtet.