F&P Personal Robotics entwickelt und produziert kollaborative Roboter für die Industrie- sowie Servicerobotik. Aus Gründen kurzer Time-to-Market, Gestaltungsfreiheit und Individualisierbarkeit der Produkte setzt F&P auf die Additive Fertigung vieler Kunststoffteile für Verschalungen und Greifer.

F&P Robotics AG entwickelt und vertreibt innovative Leichtbauroboter, die mit Menschen in professioneller Umgebung zusammenarbeiten. Die Firma fokussiert sich auf die Reduktion von Komplexität in der Automation. Das Design der Roboter von F&P basiert auf einem Sicherheitskonzept, das direkte Mensch-Roboter-Zusammenarbeit ermöglicht. Es erfüllt die Vorschriften der ISO-Norm 15066 für kollaborative Robotik-Anwendungen. Weichhüllen, beschränkte Kräfte und Kollisionserkennung ermöglichen Anwendungen ohne Schutzabschrankungen.

Anforderungen

Beim P-Rob handelt es sich um einen höchst flexibel einsetzbaren Kleinroboter (Abb. 1). Flexibilität ist auch gefragt, wenn es um die Produktion diverser Kunststoffbauteile geht. So soll die Geometrie z.B. der Verschalungen oder der Greifer schnell, einfach und kostengünstig anpassbar, optimierbar und produzierbar bleiben.

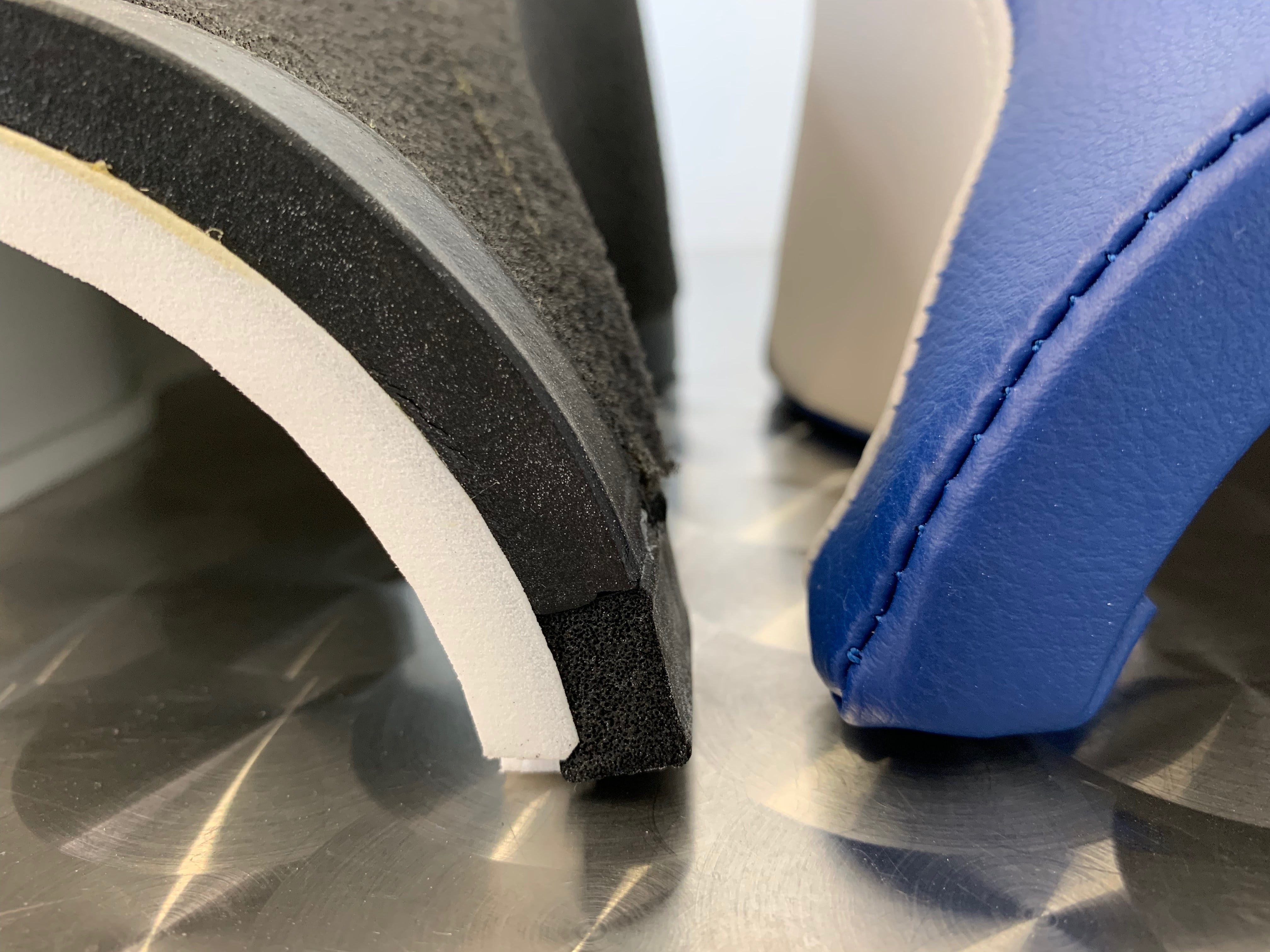

Die Kunststoffverkleidung der metallischen Roboterarmstruktur muss innen für einen festen Sitz formstabil sein und aussenseitig Dämpfungseigenschaften aufweisen und weich sein, damit grösstmöglicher Personenschutz gewährleistet werden kann.

Produktionsmethode

Die oben beschriebenen Anforderungen können nur mit der additiven Fertigungsmethode erfüllt werden. Die Spritzgusstechnologie verursacht wegen der Produktevielfalt und der geringen Stückzahl zu hohe Initialkosten. Mit den oben beschriebenen Anforderungen wurden viele Funktionen in das Bauteil integriert, weshalb diese Geometrie mit all den Hinterschnitten für die Frästechnologie zu komplex und unfräsbar wurde.

Mit der Wahl der Multi Jet Fusion- (Abb. 2) und der Selective Laser Sintering - Technologie entfallen die hohen Initialkosten der Spritzgusslösung und sämtliche AM Vorteile werden nutzbar:

- Geometriekorrekturen jederzeit und ohne Werkzeugkosten realisierbar

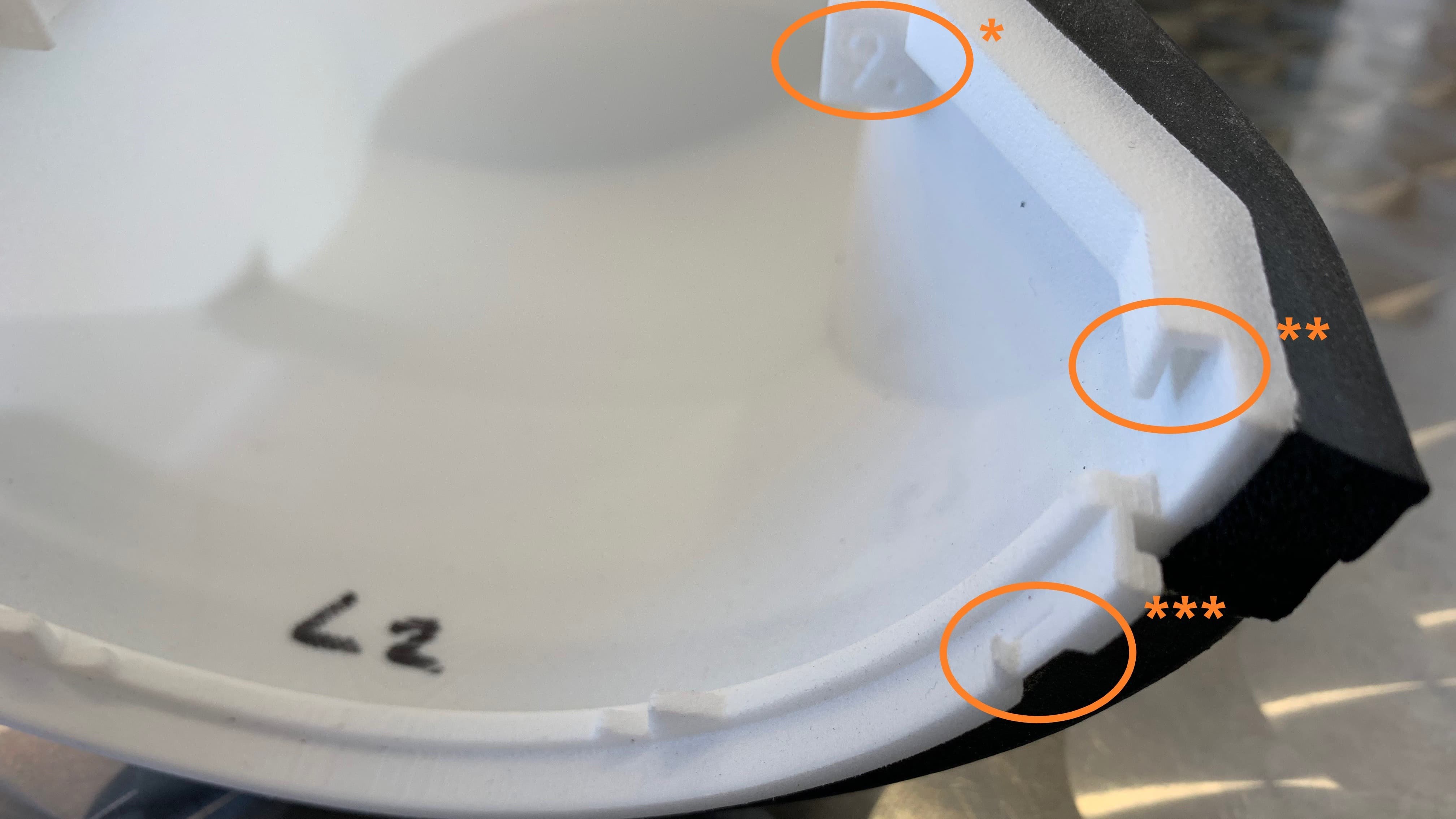

- Hinterschnitte sind produzierbar (Abb. 3)

- Es wird erst bestellt und produziert, wenn Bedarf besteht (production on demand), womit Lagerhaltungskosten entfallen

- Schnelles time-to-market

- Ersatzteile sind jederzeit produzierbar

Sämtliche Schalen des gesamten P-Robs und diverse Kleinteile wie z.B. die Greifer werden heute additiv gefertigt. Die konstruktive Lösung sieht ein additiv gefertigtes Gehäuse vor, auf welches eine Schaumstoffmatte geklebt wird. Über den Schaumstoff wird Leder gespannt, welches in der Lederspann-Fuge im SLS-Gehäuse (innen) verkeilt und fixiert wird (Abb 4). Das Leder kann mit dieser Lösung glatt und faltenfrei gespannt werden.

Mit der gewonnenen hohen Gestaltungs-, Bestell- und Produktionsflexibilität erfährt der Begriff Lean Production eine sehr spannende Erweiterung.

Herausforderung

Die Verschalungen sind für die additive Fertigung wie SLS oder MJF eher grosse Bauteile. Das heisst, dass eine effiziente Ausnützung des Maschinenbauraumes nicht gewährleistet werden kann. Je besser das Volumen mit Bauteilen genutzt wird, desto wirtschaftlicher kann eine Teileserie produziert werden.

Eine noch bessere Wirtschaftlichkeit könnte erreicht werden, wenn die Verschalungsteile von F&P umkonstruiert werden, damit sie ineinander verschachtelt werden können. So kann eine optimalere, höhere Packungsdichte in der Produktionsmaschine erreicht werden, was die Produktionszeit und die Kosten sinken lässt.