Showcase AM Expo 2021

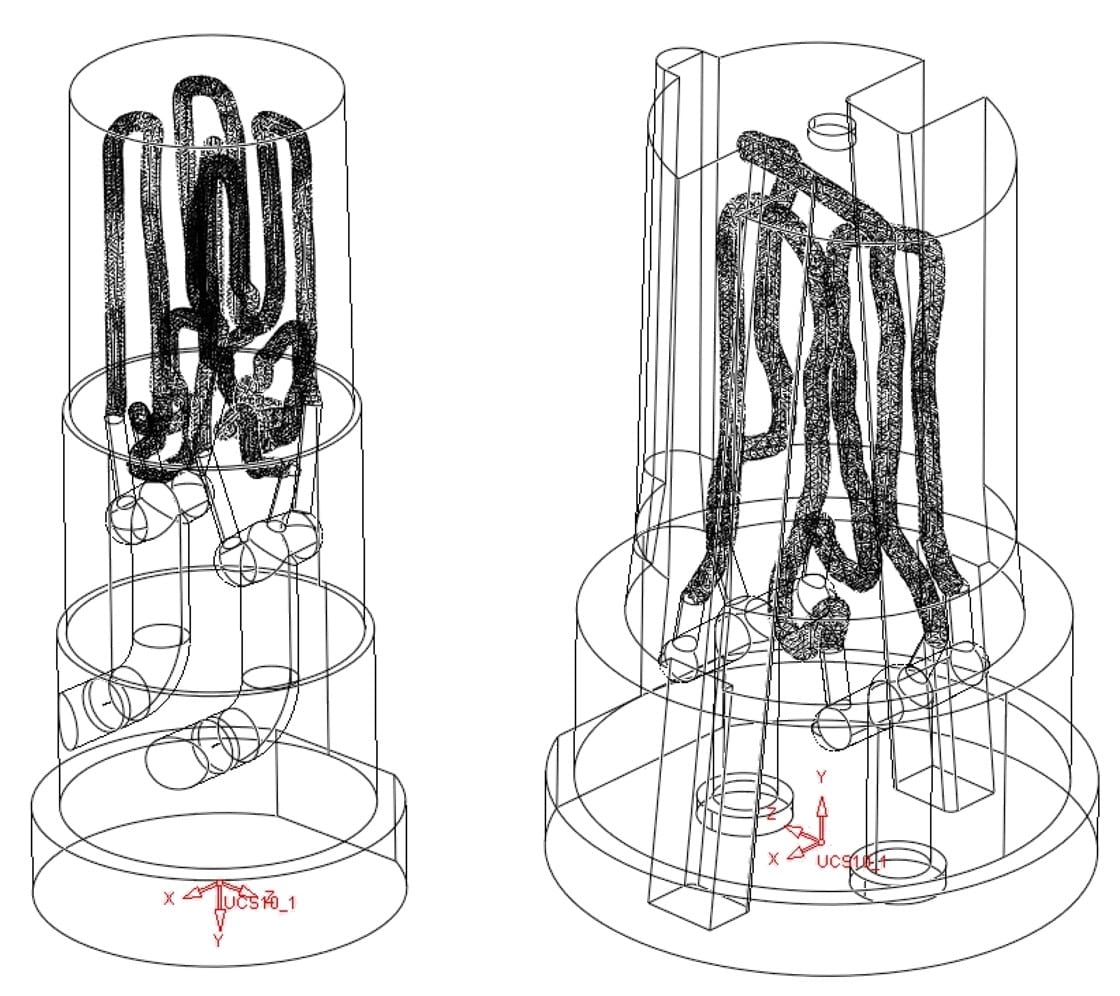

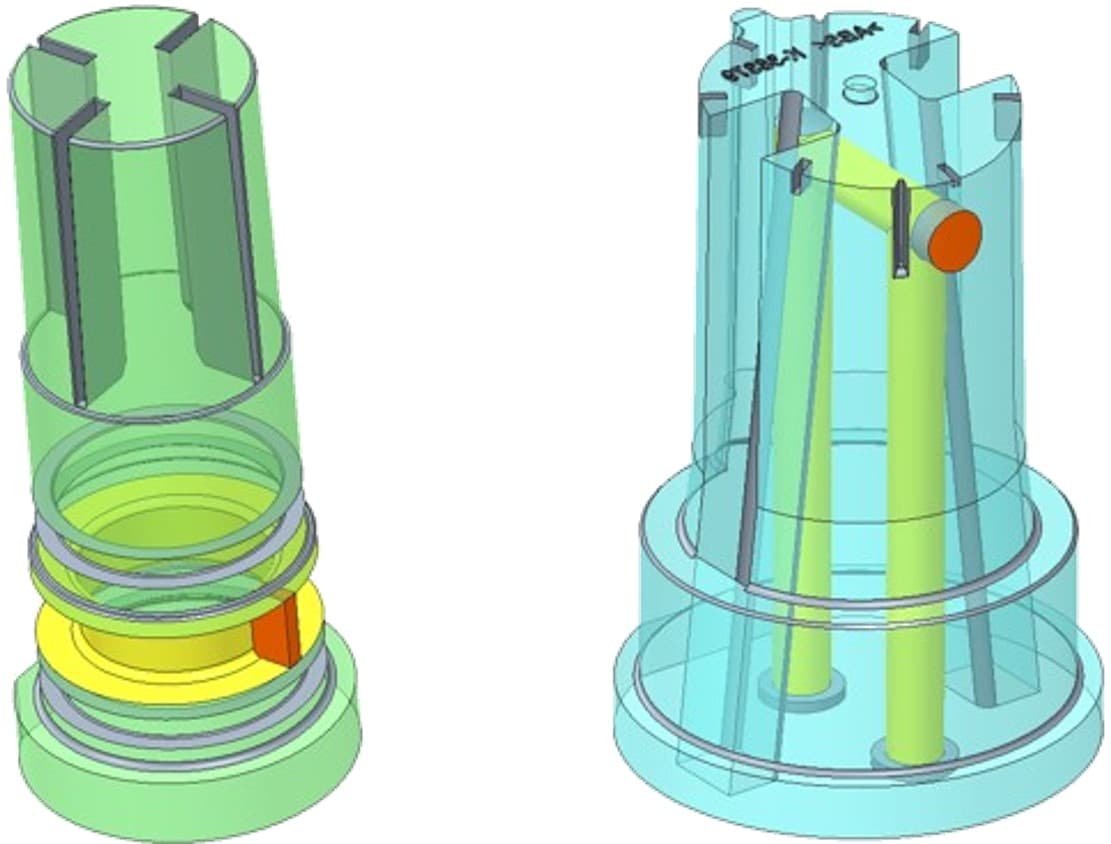

OptiCool - Komplexe Kühlkanäle automatisch designt

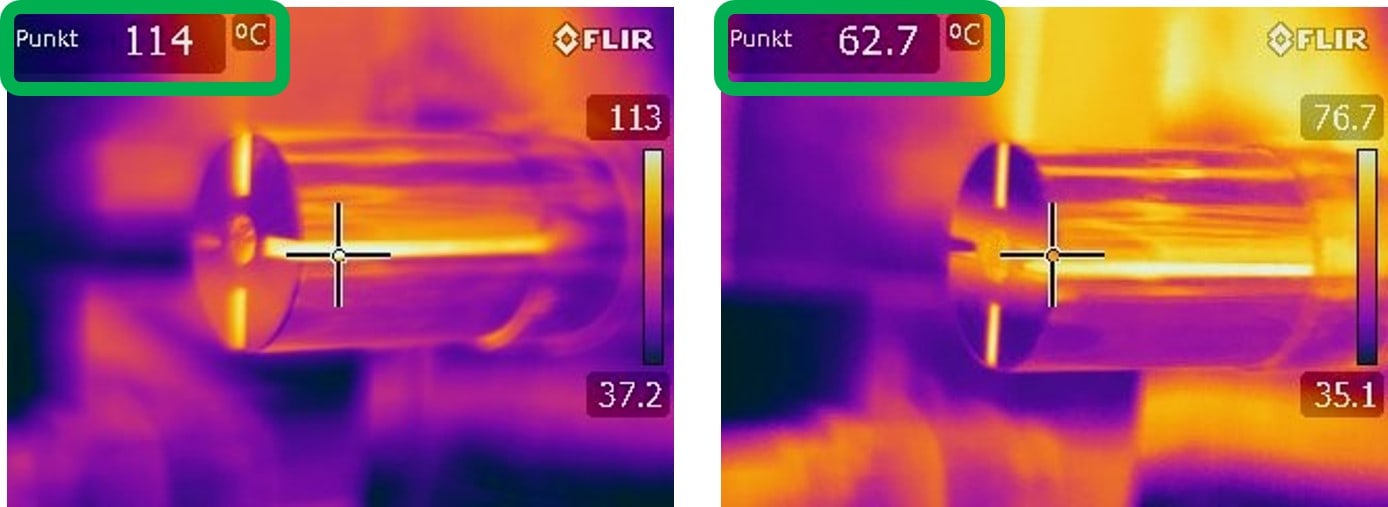

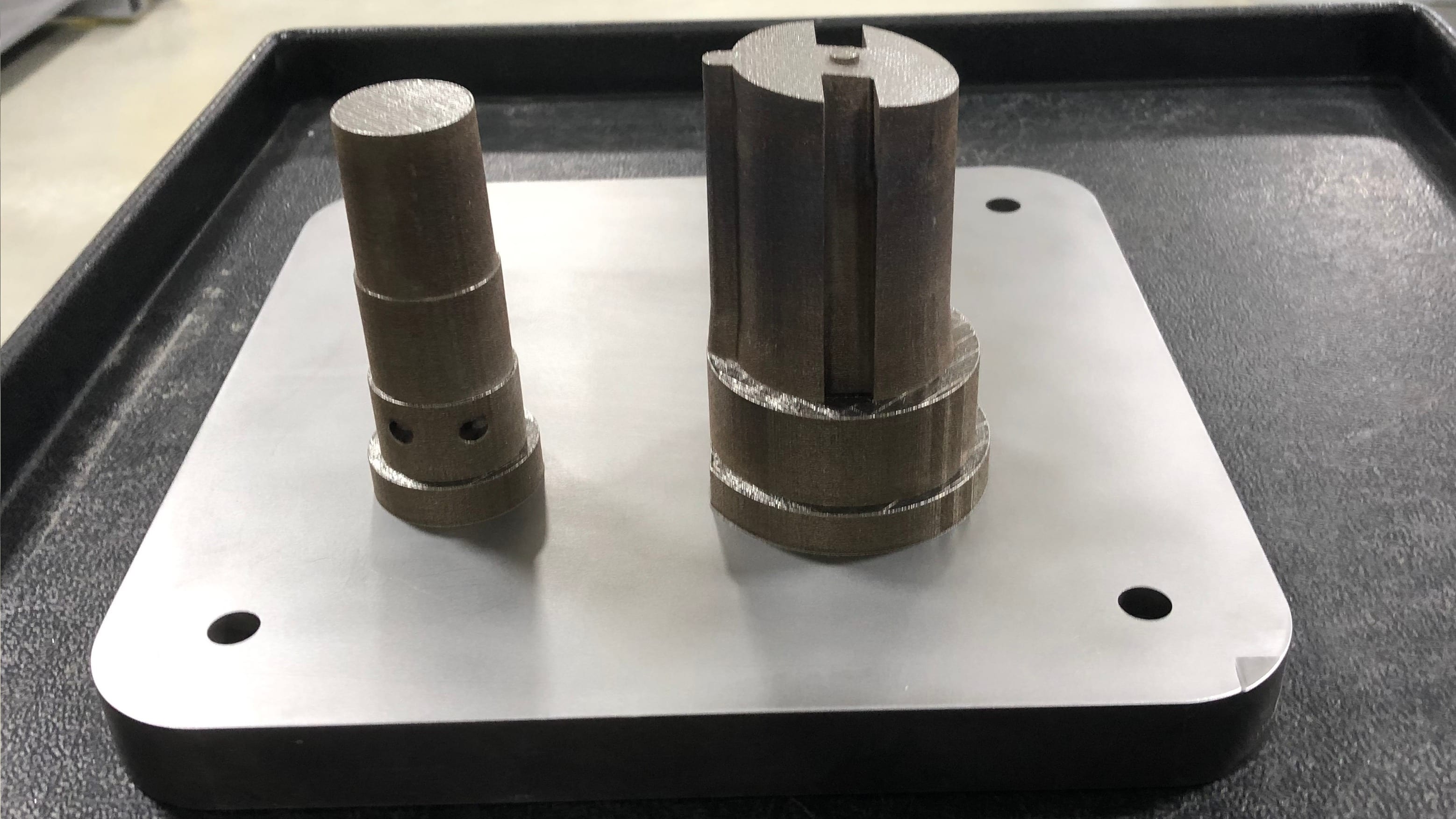

Die Noventa AG produziert Spritzgussteile in 50% kürzerer Zykluszeit. Dank additiv gefertigten Werkzeugeinsätzen mit konturnahen Kühlungen. Diese komplexen Kanäle wurden bei der BSF Bünter AG komplett automatisch generiert.