Mit dem Einsatz der SLS-Technologie wurde ein System entwickelt, mit dem sich Schleifscheiben bei voller Arbeitsgeschwindigkeit in der Anlage profilieren und schärfen lassen. Lesen Sie wie dieses innovative System die Effektivität erhöht und die Schleifleistung um mehr als 30 % steigern kann.

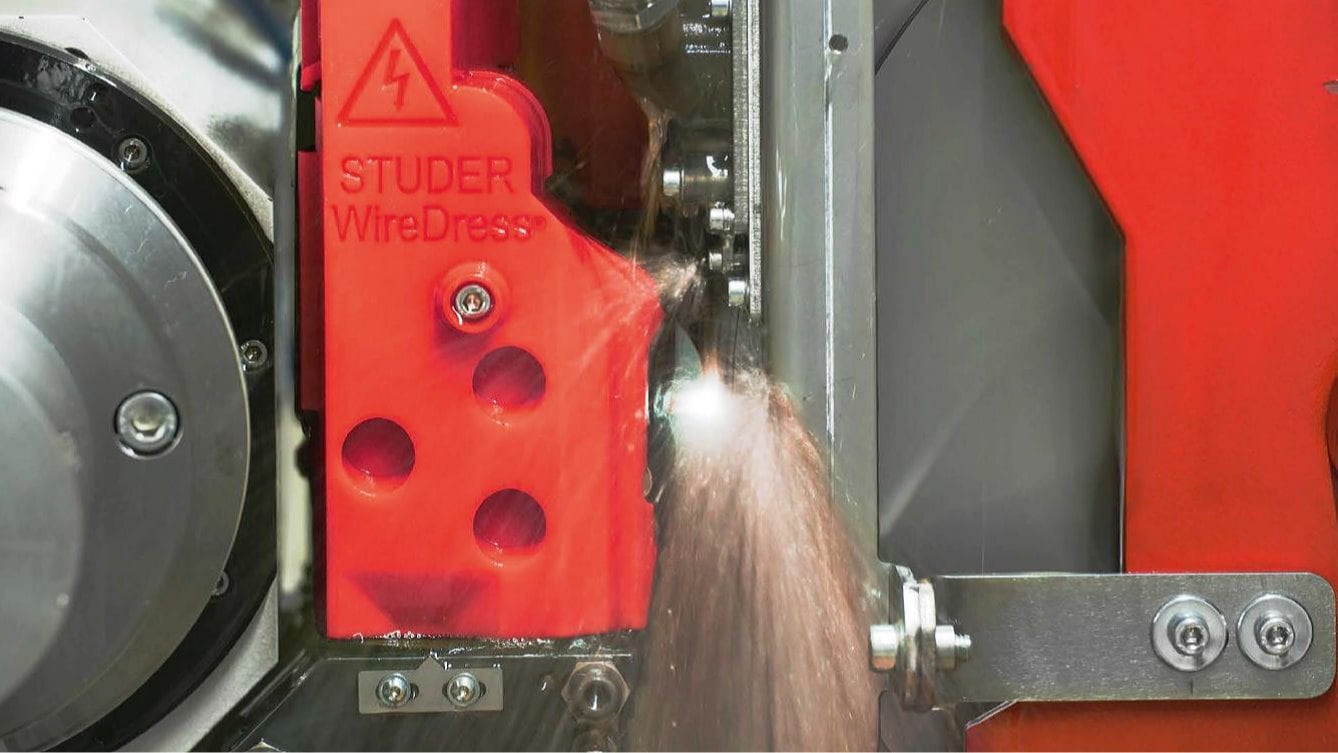

Für das Schleifen von Keramik, Hartmetall und gehärtetem Stahl werden Schleifscheiben aus hochharten Schneidstoffen wie Diamant oder CBN eingesetzt. Um eine erhöhte Präzision und Wirtschaftlichkeit beim Schleifprozess zu erreichen, ist der Einsatz von Schleifscheiben mit gesinterter Metallbindung wünschenswert. Ihr Einsatz ist bisher nur bedingt sinnvoll, da sich Metallbindungen nur sehr eingeschränkt und aufwendig abrichten lassen. Zum Teil werden externe Arbeitsmaschinen zur Abrichtung solcher Scheiben eingesetzt. Dies geht mit einem erhöhten Handlings- und Logistikaufwand einher. Das Abrichten komplexer bzw. feingliedriger Profile ist auf diese Weise wirtschaftlich bisher nicht darstellbar.

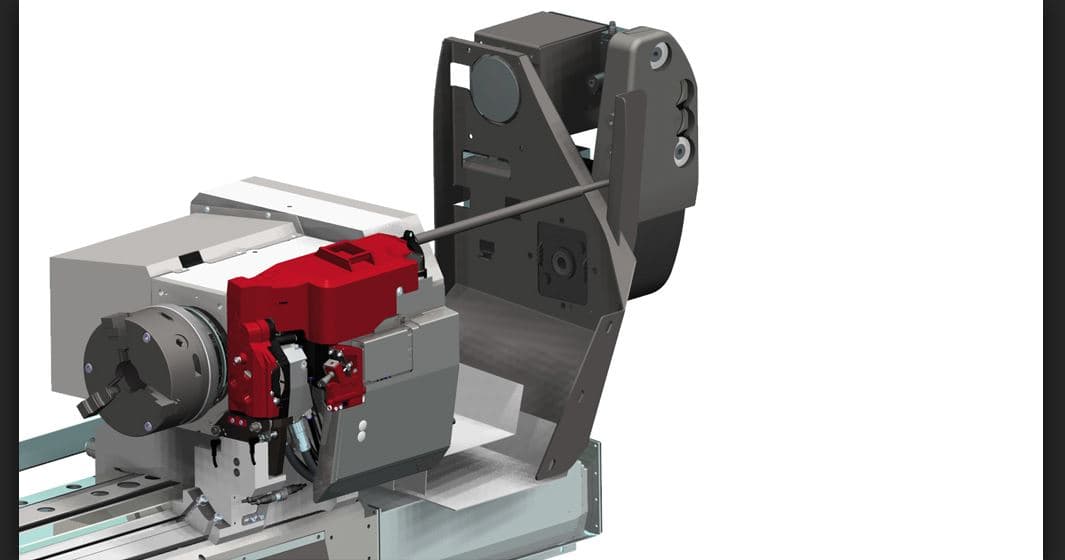

Die Studer AG hat es sich zur Aufgabe gemacht, eine Abrichteinheit zu entwickeln, welche das Abrichten metallgebundener Schleifscheiben in der Schleifmaschine ermöglicht. Eine wesentliche Herausforderung war die Integration der neu zu entwickelnden Abrichteinheit in dem zur Verfügung stehenden Arbeitsraum der Serienschleifmaschine. Um eine störungsfreie Funktion des Abrichtens sicherzustellen, ist die Verwendung von nichtleitenden Materialien, die zugleich eine erhöhte Festigkeit aufweisen notwendig.

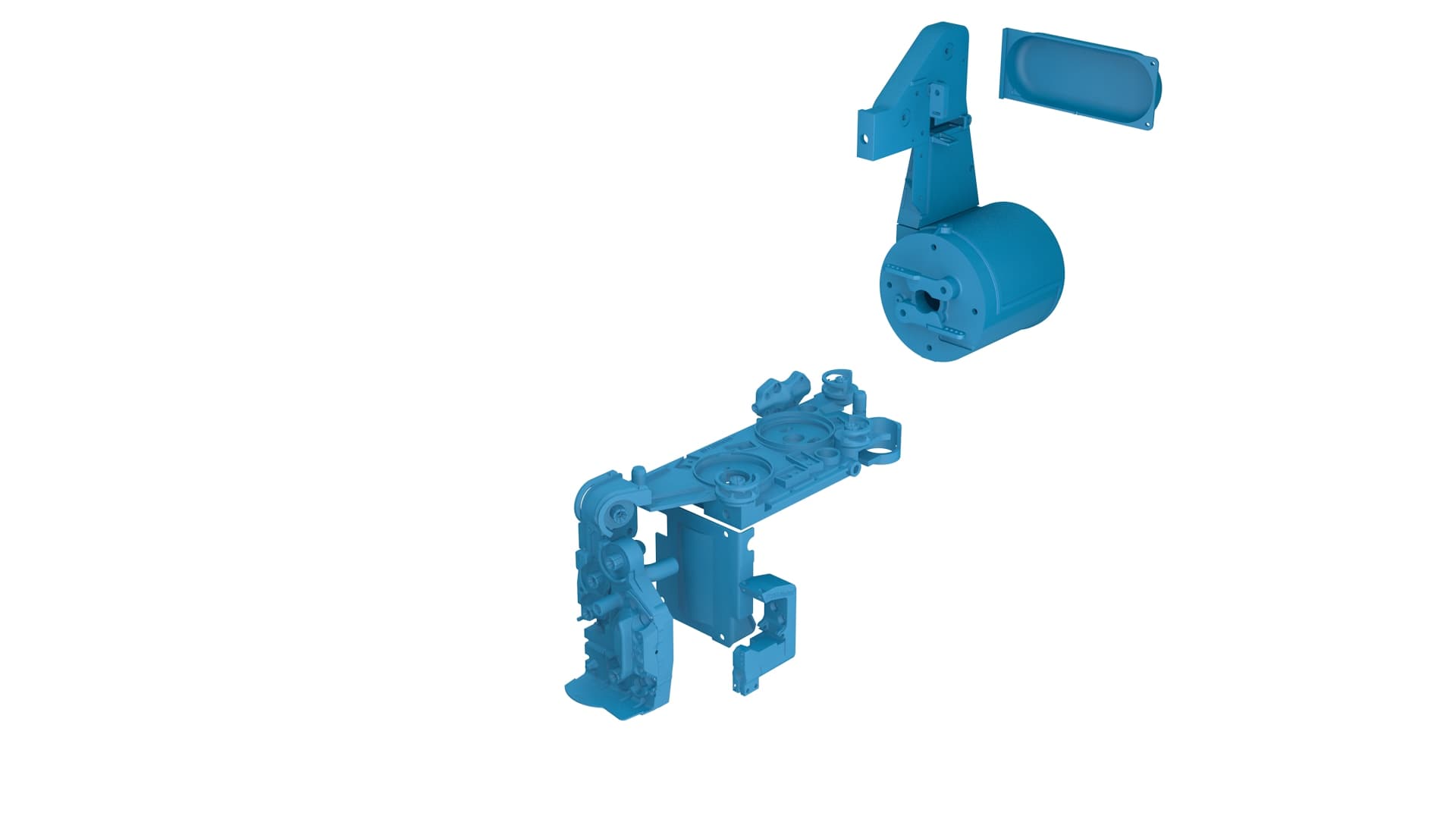

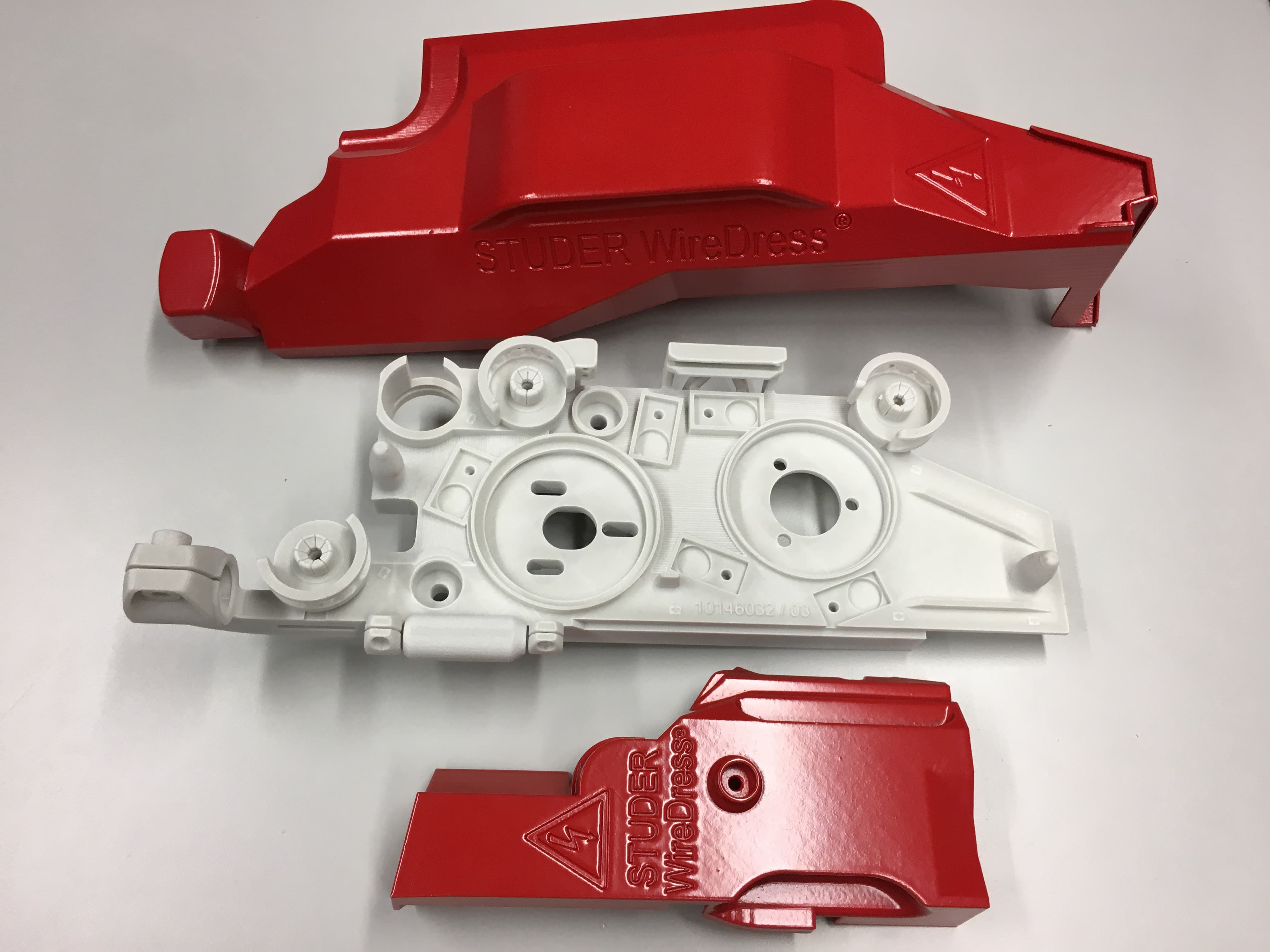

Eine Umsetzung aller Funktionen war mit einem konventionellen Design in dem zur Verfügung stehenden Raum nicht darstellbar. Erst aus den für das Additive Manufacturing – im Speziellen das Selective Laser Sintering (SLS) – typischen Möglichkeiten wie Designfreiheit oder auch Funktionsintegration konnten die Konstrukteure erfolgreich eine Lösung für die genannten Rahmenbedingungen ableiten. Bereits während der Entwicklungsphase konnten die kurzen Lieferzeiten der SLS-Komponenten bei Bauteiländerungen überzeugen und Wettbewerbsvorteile generieren. Nahezu alle Komponenten der Abrichteinheit sind additiv gefertigt.

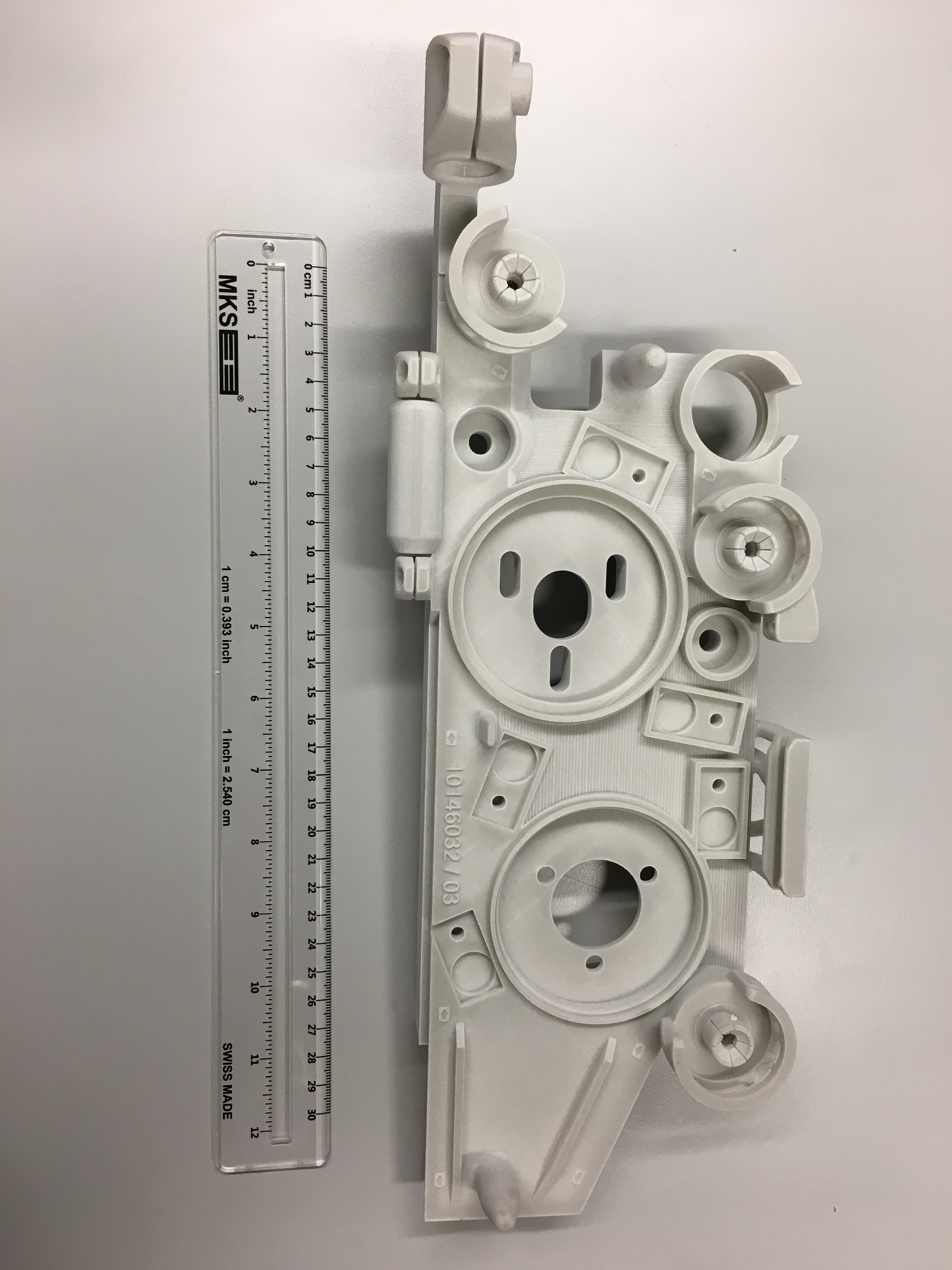

Am Beispiel der Grundplatte aus DuraForm HST lassen sich die Möglichkeiten der Funktionsintegration aufzeigen. Die Zusammenfassung mehrerer Komponenten zu einem funktionsintegrierten Bauteil trägt signifikant zur Reduktion der erforderlichen Montageaufwände bei. Weiter wurde eine strömungsoptimierte Kühlschmierstoffleitung in der HST-Grundplatte integriert, die den Draht konstant und gleichmässig benetzt. Die im HST-Material enthaltenen Mineralfasern tragen im Vergleich zum konventionellen Werkstoff PA12 zu einer erheblichen Festigkeitssteigerung bei. Dies ermöglicht die Fertigung von masshaltigen Bauteilen, die sich zugleich durch hohe Festigkeit auszeichnen. Zum Schutz gegen mechanischen und chemischen Verschleiss bzw. zur Sicherstellung einer hohen Bauteilstandzeit erfährt das Bauteil eine spezielle Oberflächenbehandlung.