Best Practice AM Expo 2023

Ein Stück Rheintal in Singapur

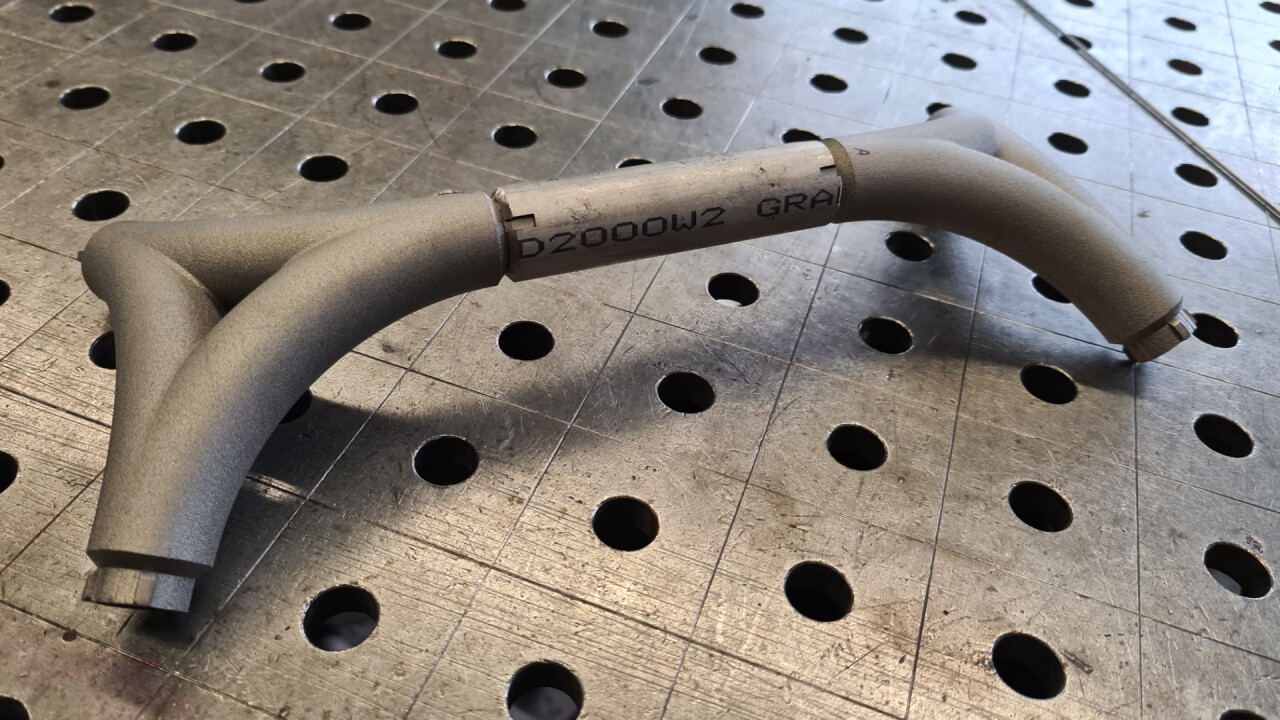

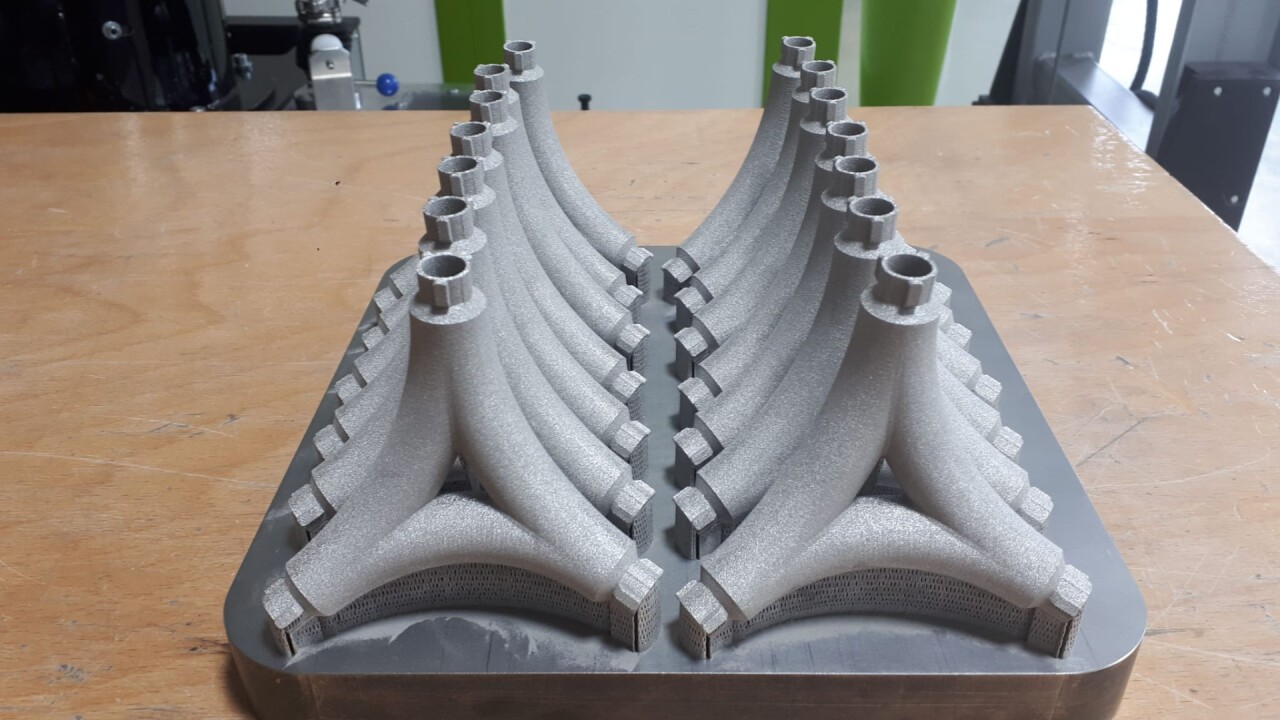

In der Schweiz produziert und nach Asien exportiert, da denkt man direkt an Uhren oder Schokolade. Dass auch Stahlstrukturen in dieses Schema passen, zeigt die Zusammenarbeit mit ArtEngineering.