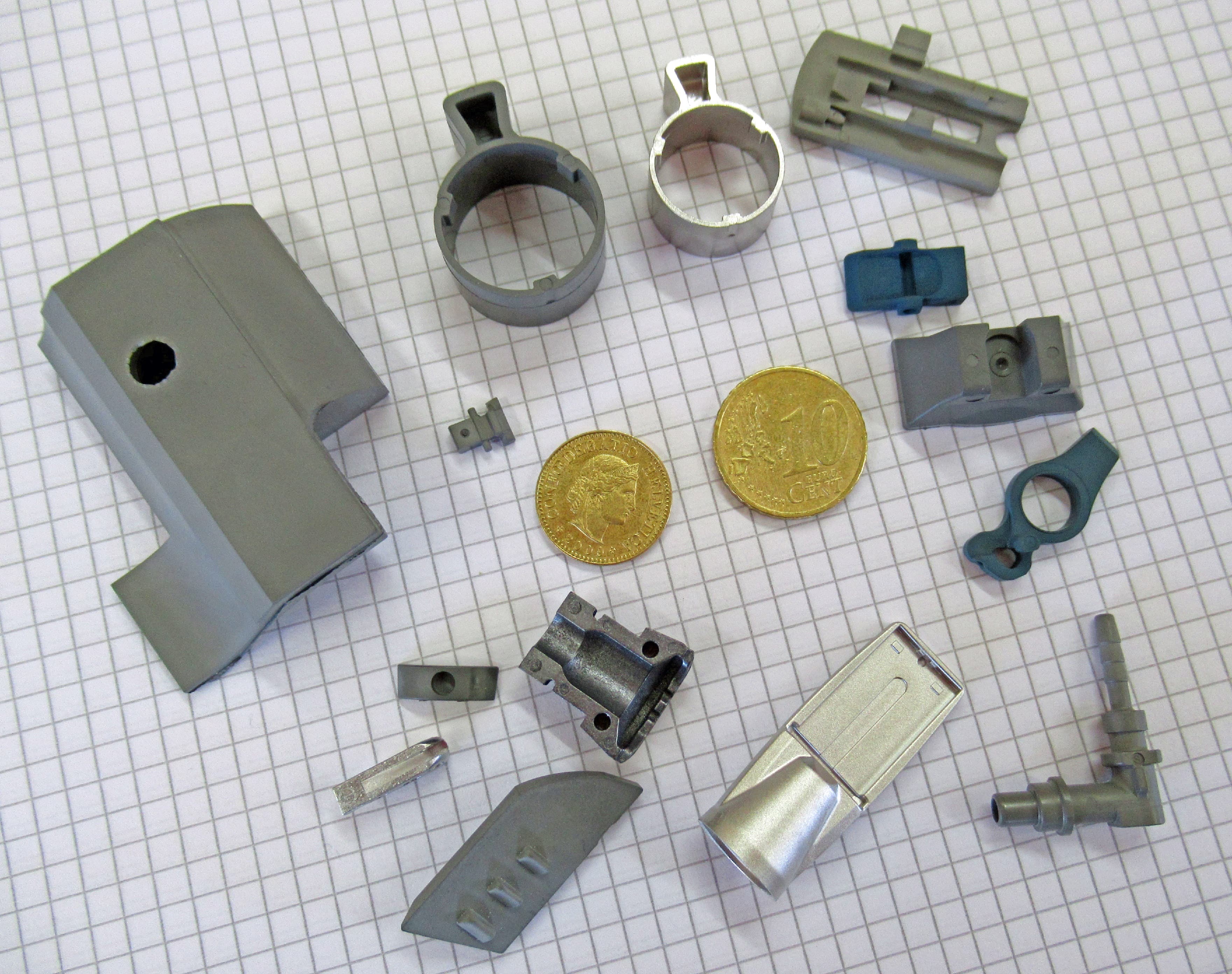

Kleine, hochfeste und geometrisch anspruchsvolle Teile aus Stahl oder Edelstahl, das ist die Spezialität des MIM-Verfahren. Injex hat zusammen mit Parmaco einen Prozess aufgebaut, um Kleinserien und Prototypen innerhalb weniger Tage wirtschaftlich in diesem Verfahren herzustellen.

Das MIM-Verfahren

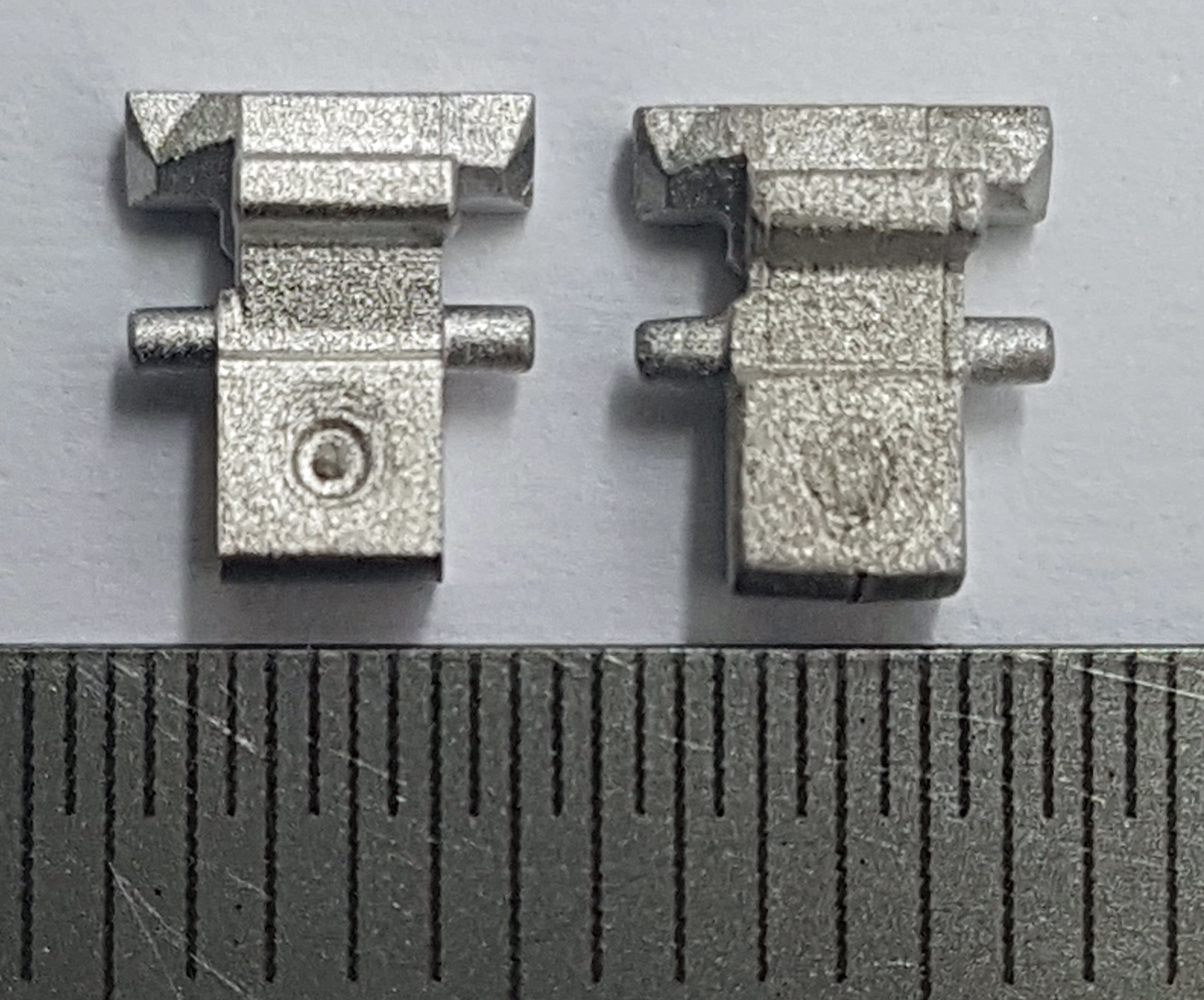

Beim Metal Injection Molding (MIM)-Verfahren wird eine fließfähige Masse aus Metallpulvern und Kunststoff ähnlich wie beim Kunststoff-Spritzgießen mit hohem Druck in Formen gespritzt. Die gewünschte Legierung entsteht durch Mischung geeigneter Metallpulver. Daher können mithilfe des MIM-Verfahrens selbst extrem harte, gegen Verschleiß und/ oder Korrosion beständige Metalllegierungen für unterschiedlichste Einsatzzwecke hergestellt werden. Die entstehenden Rohteile („Grünlinge“) sind noch bruchempfindlich und im Vergleich zum gewünschten Fertigmaß um etwa 20 % größer. In einem mehrstufigen Entbinderungsprozess werden die Kunststoff-Bestandteile zuerst chemisch und dann thermisch entfernt. Die erhaltenen „Braunteile“ sind immer noch porös und zerbrechlich und erhalten ihre hohe Festigkeit und Dichte erst beim nachfolgenden Sintern, wobei das Teil um rund 20 % schrumpft. Das MIM-Verfahren ist insbesondere dann unschlagbar, wenn es um die Fertigung von kleinen Teilen mit komplexer Geometrie und hohen Anforderungen bezüglich der mechanischen Belastbarkeit geht. Die geometrische Komplexität erlaubt es, diverse Zusatzfunktionen zu integrieren und so zum Beispiel beträchtlichen Montageaufwand einzusparen. Die Abmessungstoleranzen liegen bei ± 0,3 % des Sollmaßes, während die Oberflächenrauheit bei Werten ab Ra = 0,4 bis 1,6 µm liegt.

Reduktion der Durchlaufzeiten und Initialkosten von Prototypen und Kleinserien

Die Herausforderung bei diesem Verfahren lag bisher darin, dass die Werkzeugfertigung mindestens 12 Wochen und hohe Investitionen mit sich zog. Als Dienstleister kann Injex an dieser Stelle einen entscheidenden Vorteil liefern.

Mit additiv gefertigten Spritzgusswerkzeugen können die Durchlaufzeiten bis zum gespritzten Grünling auf wenige Werktage reduziert werden. Auch die Initialkosten können auf einen Bruchteil reduziert werden. So lassen sich Neuentwicklungen rasch und ohne grosses Risiko testen, bevor die Serienproduktion lanciert wird.

Vergleich zur direkten AM-Fertigung

Ausgehend von der spezifischen CAD-Datei des Bauteiles wird in kürzester Zeit ein kompaktes Spritzgusswerkzeug konstruiert. Dieses Werkzeug wird anschliessend in einem hochauflösenden additiven Verfahren hergestellt.

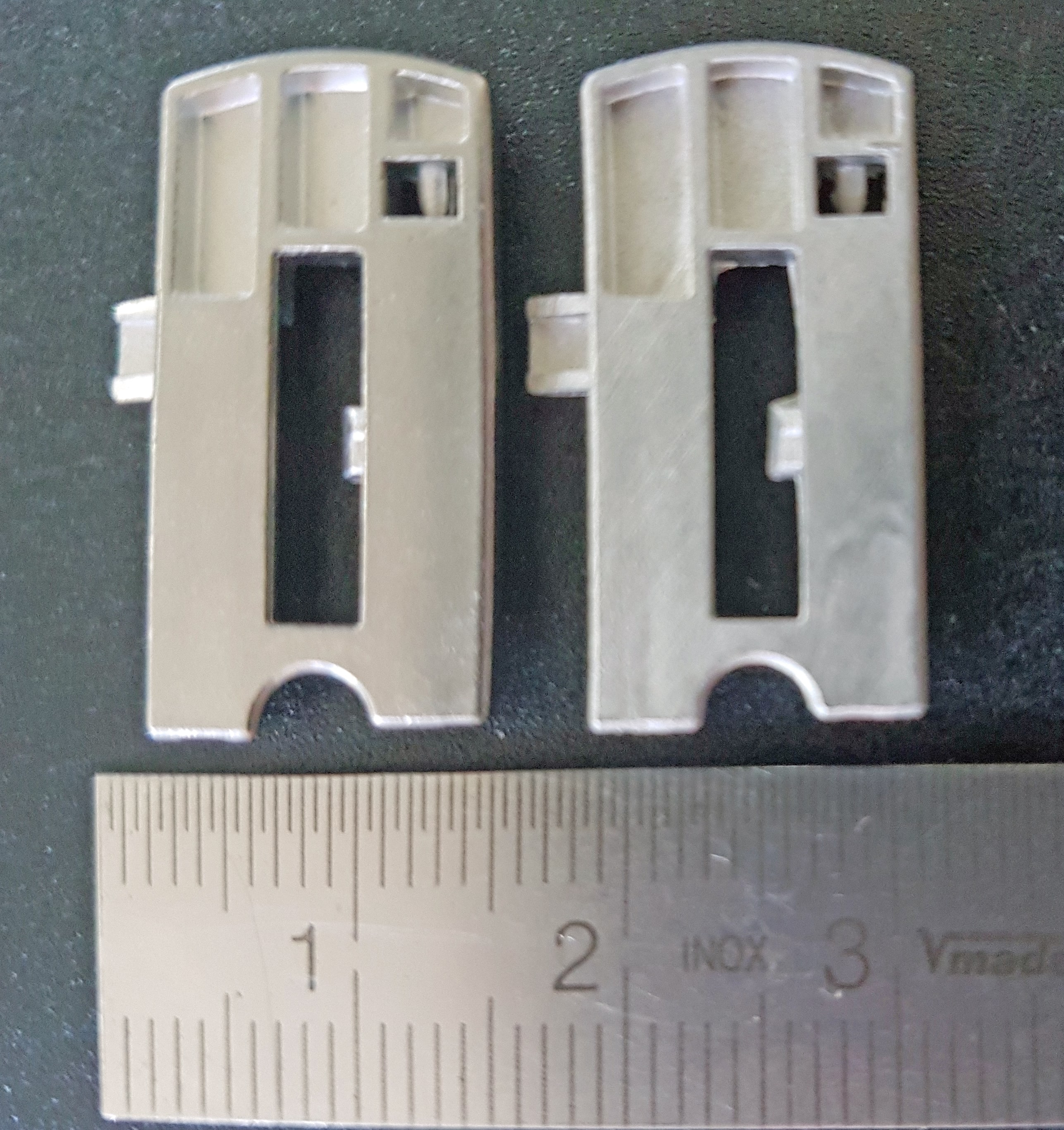

Mit diesem Werkzeug, dem proprietären Spritzgusssystem von Injex und dem MIM-Feedstock von Parmaco können Grünlinge innert weniger Werktage gefertigt werden. Dabei kommt nicht nur das identische Material wie in der Serienproduktion zum Einsatz, sondern auch das gleiche Verfahren. Daher entsprechen die Prototypen dem späteren Serienteil sehr genau.

Direkte additive Verfahren erreichen nicht dieselbe Masshaltigkeit, Oberflächenqualität und Prozesstreue, wie das Prototypen-Verfahren mit additiven Werkzeugen. Daher sind sie auch zur Evaluation der späteren Serienproduktion kaum geeignet.