Auf die Rohre einer Erdwärmesonde wirken mit zunehmender Tiefe grosse Kräfte. Damit diese Kräfte am tiefsten Punkt über Jahrzehnte bewältigt werden können, setzt Jansen auf additiv gefertigte Verstärkungshülsen von BSF Bünter AG und spart 70% der ursprünglichen Produktionskosten.

Industriepartner

Das Traditionsunternehmen Jansen AG mit Sitz im ostschweizerischen Oberriet entwickelt, fertigt und vertreibt Präzisionsstahlrohre und Stahlsysteme sowie Kunststoffprodukte für die Baubranche und Industrie. Jansen beliefert seine Kunden weltweit mit technologisch ausgereiften Produkten und Systemlösungen mit echtem Mehrwert.

Funktion

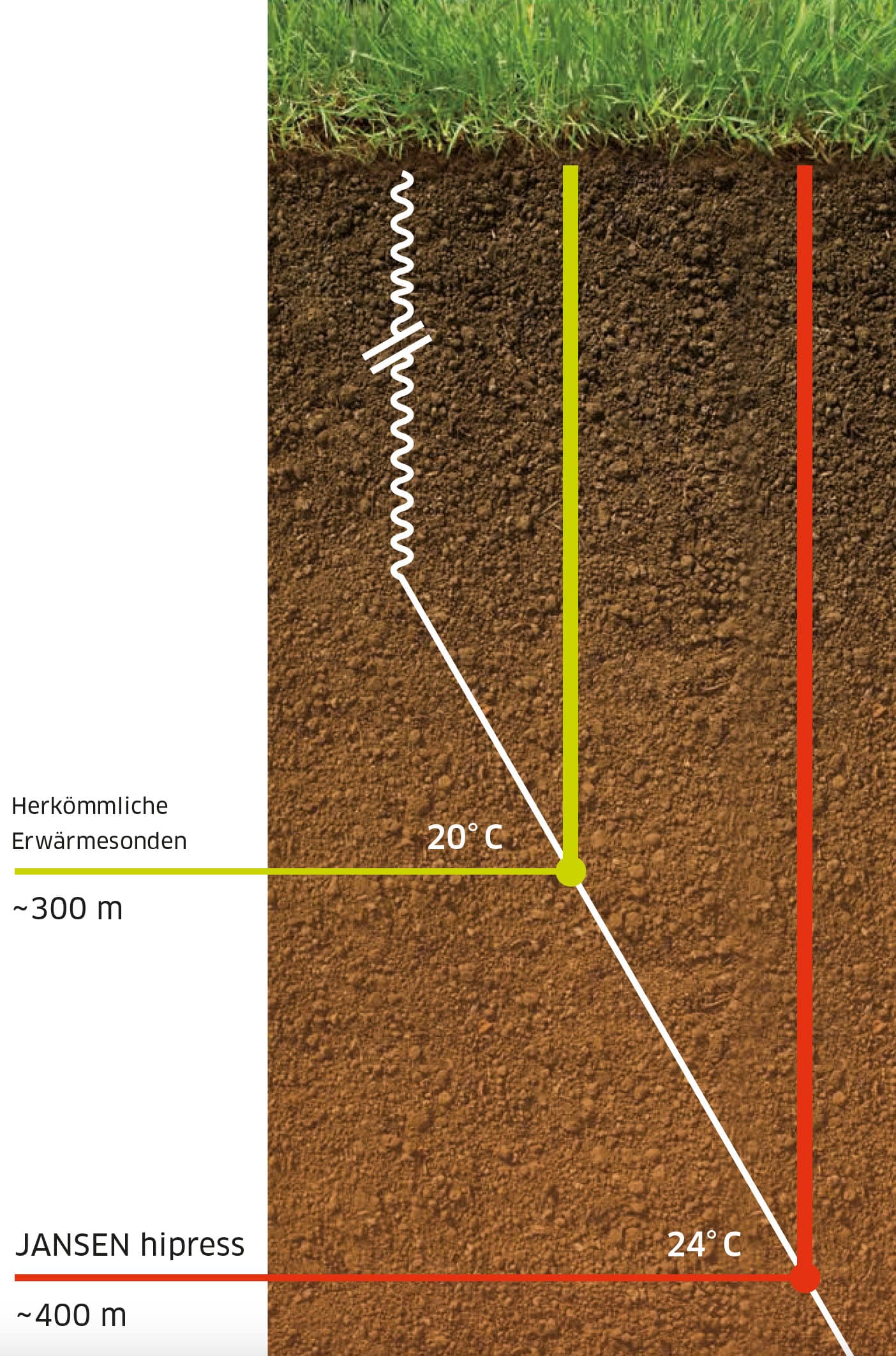

So auch mit der stärksten Erdwärmesonde der Welt, der JANSEN hipress.

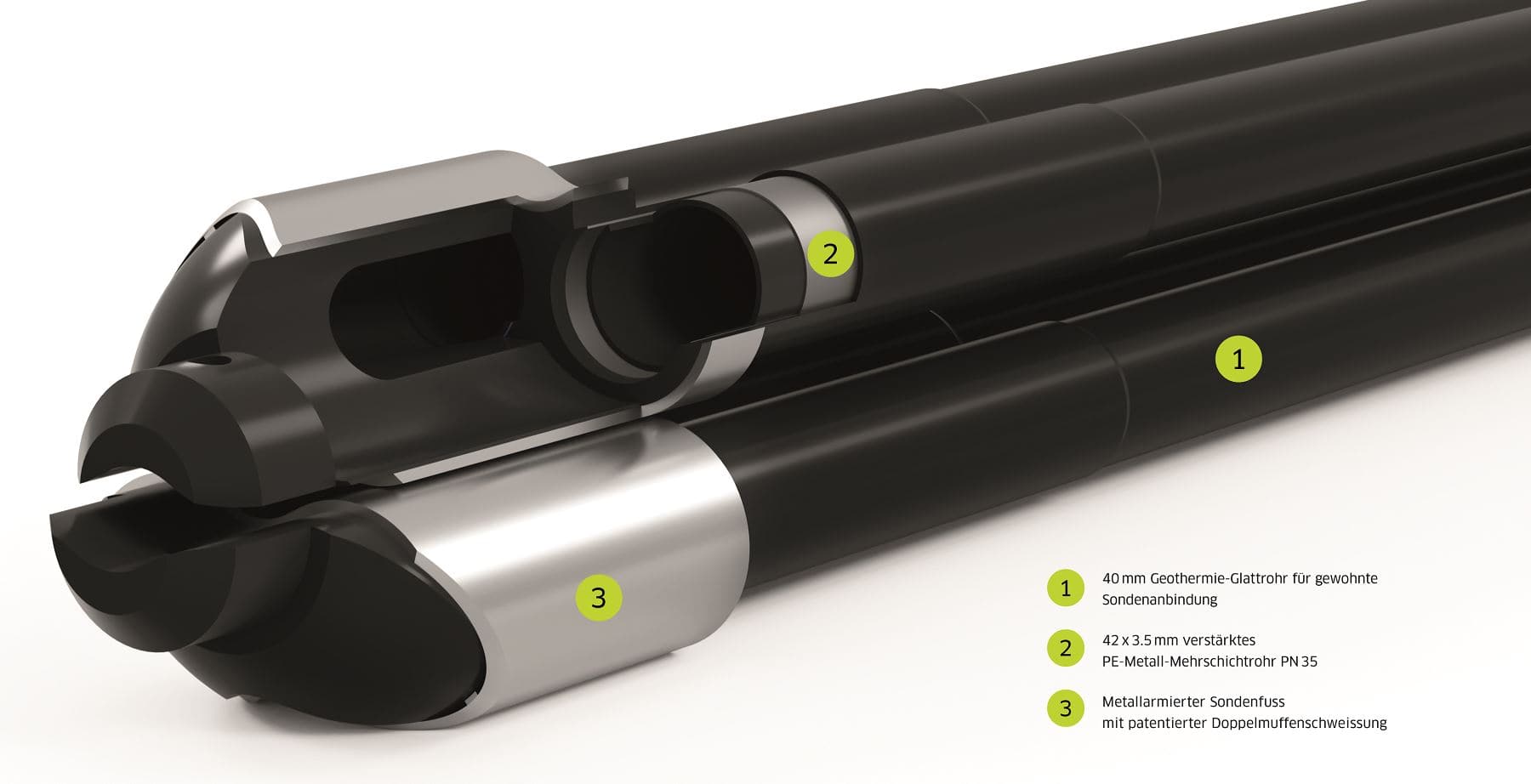

Da die Erdtemperatur mit zunehmender Tiefe steigt, lässt sich mit tiefen Erdwärmesonden der Energiebedarf grosser Bauobjekte auch bei beschränktem Platzangebot effizient decken. Bei einer Tiefe von ca. 350m herrschen jedoch hohe Drücke bis 35bar, denen die Jansen AG mit innovativen Metall-Kunststoff Verbund-Rohren entgegenwirkt.

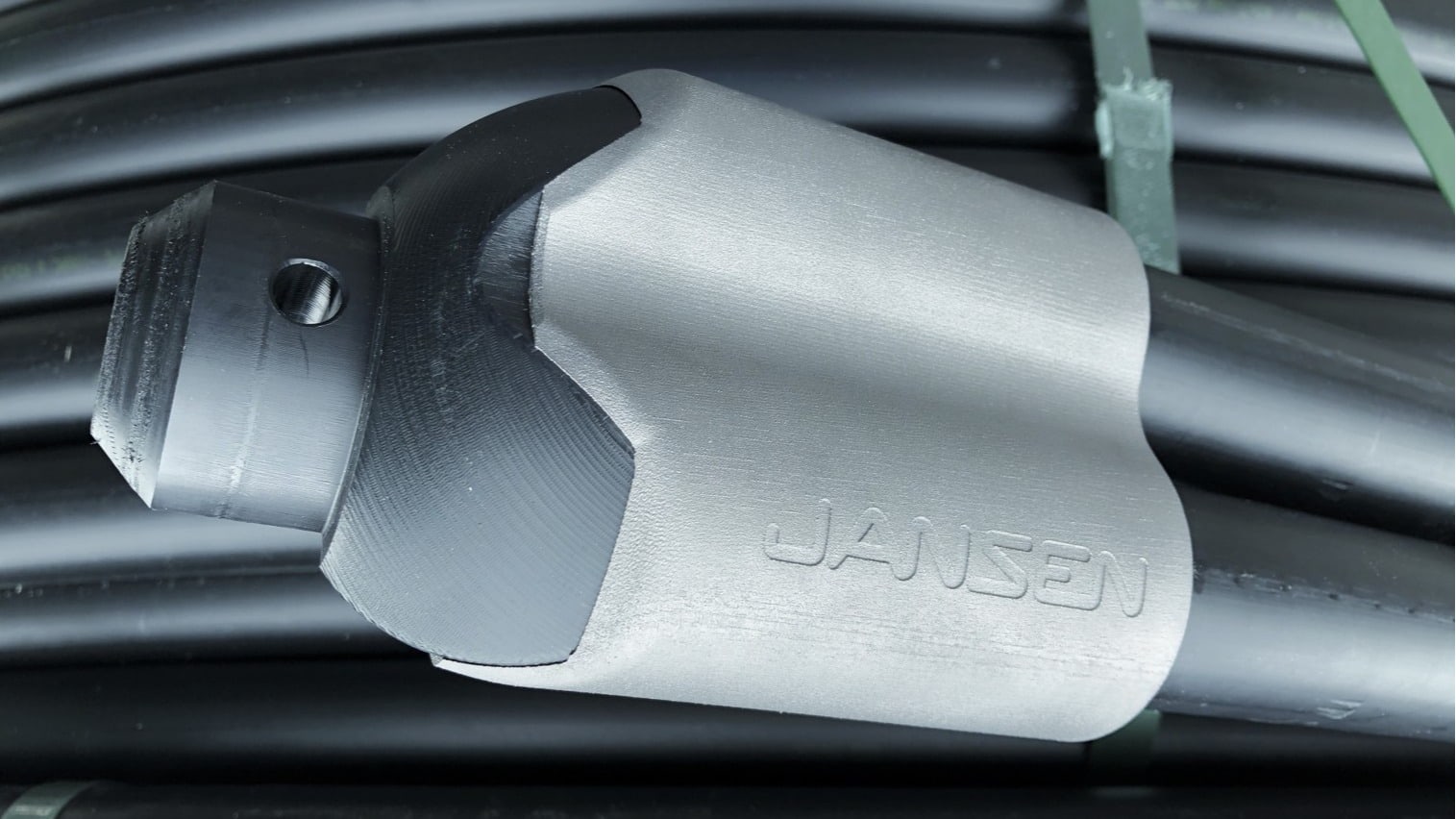

Am untersten Ende, beim sogenannten Sondenfuss, werden die Rohre umgelenkt. Damit die Erdsonde die Belastungen auch nach 50 Jahren noch garantiert aushält, wird die Umlenkung zusätzlich mit einer metallischen Verstärkungshülse armiert und einbetoniert.

Diese Verstärkungshülse aus Edelstahl wird zuverlässig und zu attraktiven Preisen mittels Selective Laser Melting bei der BSF Bünter AG produziert.

Zusatznutzen durch Additive Manufacturing

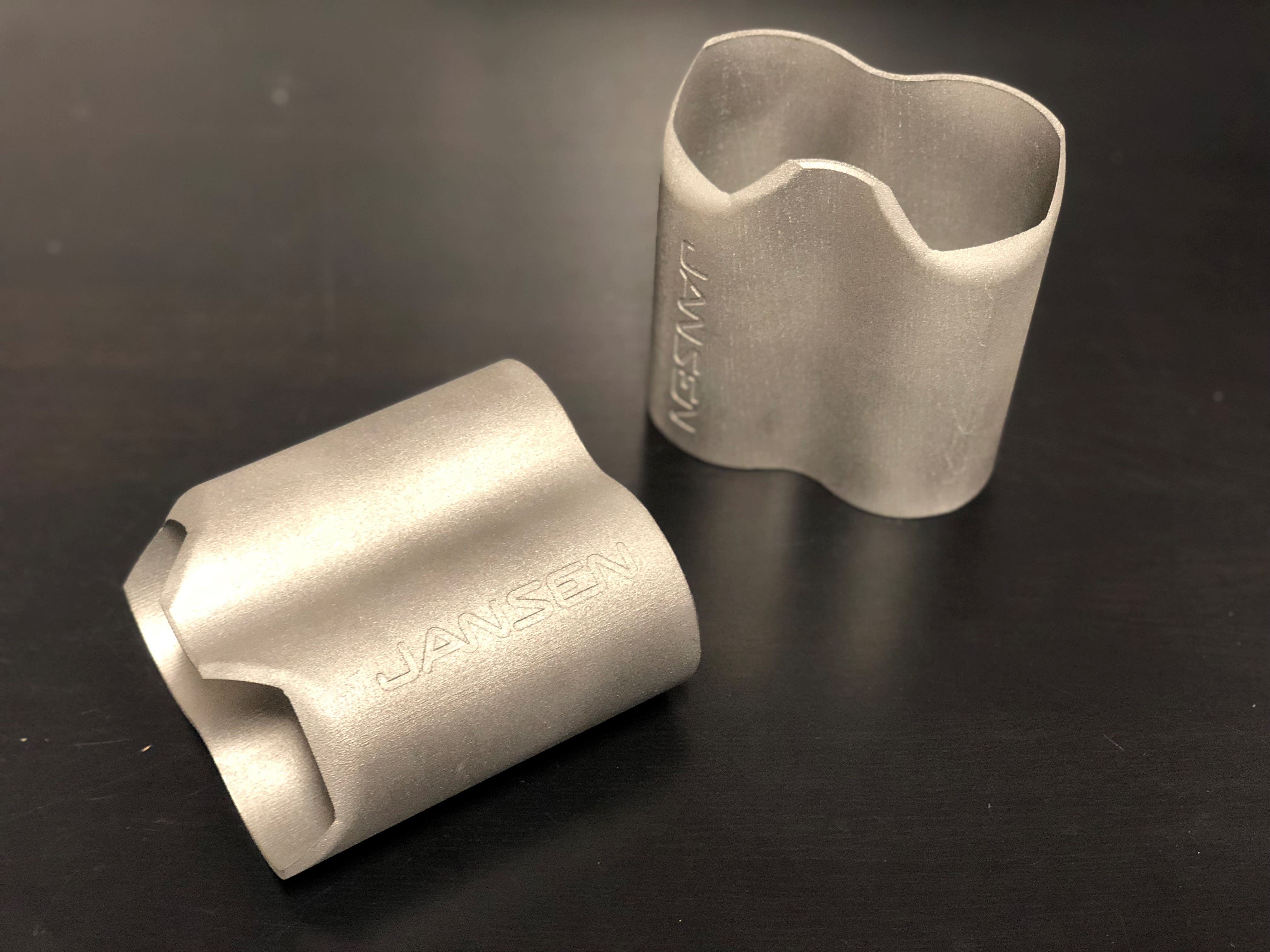

Die Verstärkungshülse benötigt ein definiertes Profil, das auf die bestehende Form des Sondenfusses abgestimmt sein muss. Da von diesem Profil jährlich noch eine zu kleine Stückzahl benötigt wird, ist eine Produktion in Serie als Meterware nicht rentabel. Für die Bearbeitung auf der Fräsmaschine sind die Wandstärken zu dünn. Bis anhin war das gewählte Herstellungsverfahren deshalb die Drahterosion.

Mit der additiven Fertigung produziert die BSF Bünter AG heute die Verstärkungshülsen für weniger als ein Drittel der ursprünglichen Kosten (-70%). Ausserdem konnte mit einer Optimierung der Geometrie, die mit anderen Verfahren gar nicht herstellbar wäre, die Montage deutlich vereinfacht werden. Zusätzlicher Bonus für die Umwelt: Da die Herstellung aus Pulver erfolgt, entstehen keine Späne oder andere Abfälle, die recycelt werden müssen.

Zusammen mit der entfallenden Lagerhaltung entsteht ein starkes Paket, das funktionell und wirtschaftlich die Anforderungen erfüllt und on-demand abgerufen werden kann.