Showcase AM Expo 2020

Philips denkt um: 3D-Druck Bestandteil der Produktion

Ein Co-Creation zwischen Philips Lighting und Materialise führt zu innovativen Anwendungen von 3D-Druck in der Prodution - welche bereits jetzt zu Kosteneinsparungen von 89'000 € pro Jahr geführt haben.

-

Philips Lighting - Production Line -

3D Printed brackets -

Philips Lighting - Production Line

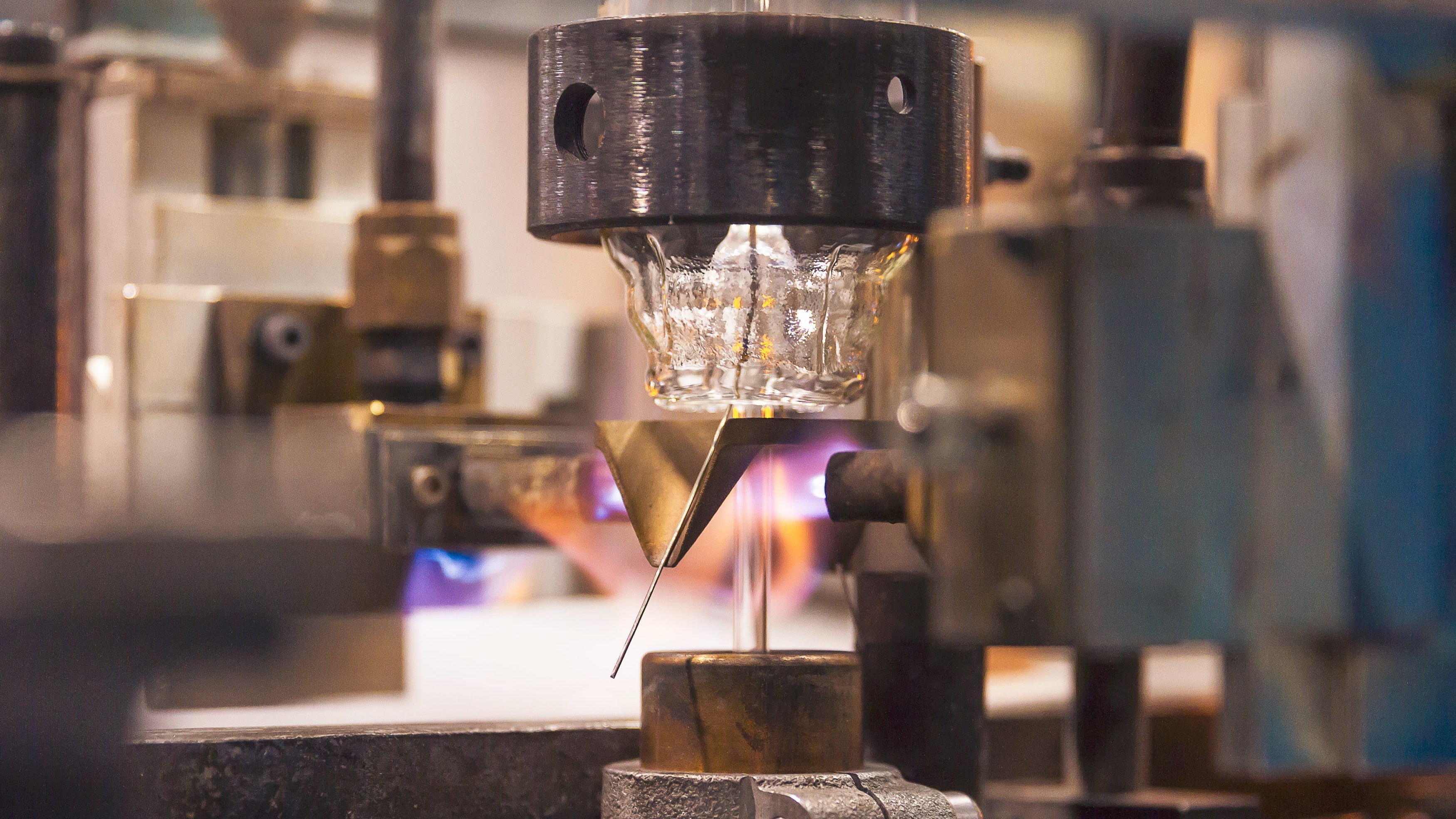

Es werde Licht. Ein einfacher Satz widerlegt die Produktionsschwierigkeiten bei der Fertigung moderner Lichtlösungen. Glühlampen sind allgegenwärtig, jedoch erfordert ihr grundlegendes Design eine präzise Montage hochwertiger Materialien. Dazu kommen die harten Bedingungen wiederholter Erwärmung und schneller Abkühlung, die Abnutzung durch kontinuierliche Produktion und die unerlässliche Qualitätskontrolle. Dadurch wird deutlich, dass die Fertigung einer einfachen Glühlampe wesentlich mehr erfordert, als auf den ersten Blick ersichtlich ist.

Was wäre, wenn dieser Prozess vereinfacht werden könnte? Was wäre, wenn die Produktionslinie selbst das Konzept innovativen Denkens unterstützen würde, das mit dem Endprodukt synonym ist? Materialise und Philips Lighting wollten das durch den Einsatz von 3D-Druck herausfinden. Die Zusammenarbeit führte bereits zur „Neuerfindung“ eines Lampenhalters, der zuvor anfällig für Fehler war, und zur Automatisierung eines arbeitsintensiven Schritts durch den Einsatz einer leichten Konstruktion. Diese beiden Innovationen liefern dank ihrer betrieblichen Vorteile zusammen bereits Kosteneinsparungen von ca. 89'000 € pro Jahr.

Kickstart für den Co-Creation-Prozess

Philips wurde im Jahr 1891 für die Herstellung von Glühlampen und anderen elektrischen Produkten gegründet und ist seit über 125 Jahren für seine Innovationen bekannt. Mit seinen 850 Mitarbeitern spielt der Philips Lighting Standort in Turnhout (Belgien) eine wichtige Rolle bei der Fortsetzung dieser Tradition und ist weithin als weltweit führender Trendsetter im Bereich der professionellen Beleuchtungstechnologie bekannt. Philips Turnhout arbeitet häufig gemeinsam mit Forschungszentren in Belgien und anderen Ländern an Innovationen im Bereich Hochdruck-Gasentladungslampen, vom Konzept bis hin zur Produktion.

Philips Factory Engineering Designer Danny Van der Jonckheyd und sein Team wollten herausfinden, welches Potenzial 3D-Druck – insbesondere Metalldruck – für ihren Produktionsprozess bereithält. So luden sie Materialise in ihr Werk ein, um ein eingehendes Verständnis der speziellen Anforderungen an Produktsanlagen bei Philips zu vermitteln.

Sven Hermans, Business Development Manager bei Materialise, erinnert sich: „Sie müssen eine Produktionsanlage in Aktion sehen, um die Anforderungen und Belastungen bestimmter Baugruppenelemente zu verstehen, aber auch den Druck, der auf dem Personal lastet. Vor Ort sahen wir uns Bauteile an und sprachen mit Produktionsmitarbeitern, Fertigungsteams und Ingenieuren, um mehr über ihre Probleme und die Verbesserungsmöglichkeiten herauszufinden, für die 3D-gedruckte Lösungen infrage kommen.“

„Wo könnten sich leichtere Materialien positiv auswirken? Wo könnte strukturelles Design, das mit herkömmlichen Fertigungstechniken unmöglich oder zu teuer umzusetzen ist, die Leistung verbessern und Abfall reduzieren? An diesen Fragen arbeiteten wir mit dem Team von Philips.“

Kostenkontrolle – Drucken, um Teilfehler zu vermeiden

Das erste Bauteil, das für Verbesserungen identifiziert wurde, war eine Halterung für die Befestigung von Lampen und das Fernhalten der Drähte von Hitze, wenn Glasröhren geschmolzen und versiegelt werden. Das wiederholte Einwirken von hohen Temperaturen auf einer kontinuierlichen Produktionslinie sowie eine Struktur, die Bindenähte von einer vierteiligen Halterungsbaugruppe umfasst, führte häufig zu Rissen und Bruch mit einem oder zwei Ausfällen pro Woche.

Die Halterungen wurden vor Ort mit Ersatzteilen repariert, die Philips am Standort vorrätig halten musste. Doch die mehrteiligen Einheiten ließen sich nur schwer entfernen und demontieren – wobei durch Wärme erweiterte Verschraubungspunkte ein besonderes Problem darstellten. So dauerte die Reparatur bis zu zwei Arbeitsstunden. Darüber hinaus konnte nur eine begrenzte Anzahl von Reparaturen durchgeführt werden, bevor eine vollkommen neue Einheit benötigt wurde, was eine Vorlaufzeit von etwa 8 Wochen erforderte.

Zusammen mit Danny Van der Jonckheyd und seinem Team erstellte Materialise in einer Co-Creation-Sitzung eine neue Halterung bestehend aus nur einer Struktur, die in Metall gedruckt wurde. Dadurch ließen sich die zeitaufwändige Montage und das Entfernen der Bindenahtdruckpunkte vollständig eliminieren. In den ersten drei Monaten ihres Einsatzes ist die neu entwickelte Halterung nicht ein einziges Mal ausgefallen. Diese kleine Veränderung hat große Auswirkungen.

Danny erklärt das so:

„Wir dachten, wenn wir Bauteile seltener und einfacher reparieren könnten, wäre das ein großer Vorteil, aber bisher musste noch nichts ausgetauscht werden. Selbst wenn wir das ausschließlich im Zusammenhang mit der reduzierten Wartungszeit betrachten, liegen die Einsparungen bereits bei etwa 9.000 € pro Jahr, und der Techniker kann sich jetzt auf die wirklichen technischen Probleme konzentrieren.

Dank der geringeren Ausfälle können wir auch unsere Vorhaltung an Ersatzteilen reduzieren und da wir jetzt „digitale Ersatzteile“ haben, die innerhalb von gerade einmal 10 Tagen gedruckt und geliefert werden können, müssen wir nur eine geringe Anzahl vor Ort lagern.

Darüber hinaus mussten die alten Halterungen regelmäßig gereinigt werden, um die Bildung von Reibungsnuten zu verhindern, die durch das Durchziehen der Drähte entstehen und unser Endprodukt beschädigen können. Für die Wartung mussten sie aus der Produktionslinie entfernt werden, was sehr zeitaufwändig war. Dank 3D-Druck konnten wir neue konische Drahthalter mit internen Kanälen als Teil der Halterung entwickeln, die viel seltener gereinigt werden müssen und sich an Ort und Stelle warten lassen.

Aber der größte Unterschied ist die Auswirkung auf die Arbeitsmoral unserer Mitarbeiter. Es ist der Gedanke entstanden, dass wir Dinge anders angehen können. Seit diesem ersten Projekt sind Mitarbeiter aus verschiedenen Bereichen der Produktion mit Ideen an uns herangetreten, wie wir 3D-Druck einsetzen können. Das hat unsere Mitarbeiter wirklich motiviert.“

Neuer Greifer – weniger Arbeitszeit, weniger Gewicht, schlankerer Zyklus

Diese neue Einstellung führte während der Entwicklung der Lampenhalterung dazu, dass das Produktionsteam bei Philips eine andere Chance erkannte. Könnte 3D-Druck die Automatisierung eines vorhandenen, arbeitsaufwändigen Prozesses unterstützen? Die Antwort war ja.

Die betroffene Produktionslinie erforderte zuvor einen Maschinenbediener, der durchgehend anwesend sein musste, um Teile in einem Greifer mit 12 Bohrungen zu ersetzen, Materialien einzulegen und die fertigen Einheiten zu entnehmen. Für die Automatisierung dieses Prozesses mussten die Vakuumsaugleistung des Greifers verbessert und eine leichtere Konstruktion entwickelt werden, die den Belastungen eines Pick-and-Place-Roboters trotzdem standhalten würde.

Danny und sein Team wussten, dass 3D-Druck ein riesiges Potenzial alternativer Metallmaterialien, Texturen und interner Strukturen für eine entsprechende Lösung bietet. So entwickelten und druckten sie gemeinsam mit Materialise ein Bauteil, das einem Test unterzogen wurde. Durch die Konsolidierung der Konstruktion (wodurch weniger Einzelteile erforderlich sind), die Erzeugung interner gekrümmter Kanäle (ein einzigartiger Vorteil von 3D-Druck) und das Drucken des Greifers mit Aluminium (AlSi10Mg) wurden Stärke und Saugleistung verbessert und das Gesamtgewicht der Einheit reduziert, was eine schnellere und zuverlässigere Bewegung ermöglicht.

„Durch die neuen Möglichkeiten des Greifers ist kein zeitaufwändiger manueller Austausch mehr erforderlich, wodurch wir im Jahr etwa 80.000 € und eine Vielzahl an Betriebsstunden einsparen. Darüber hinaus bedeutet die höhere Geschwindigkeit dank des geringeren Gewichts, dass unsere Zykluszeit verkürzt und die Produktion gesteigert wurde – eine optimale Gleichung. Der gesamte Prozess hat unsere Augen, Gedanken und Herzen für 3D-Druck in einem Maß geöffnet, dass diese Fertigungsmethode zu einem natürlichen Bestandteil unseres Repertoires geworden ist.“