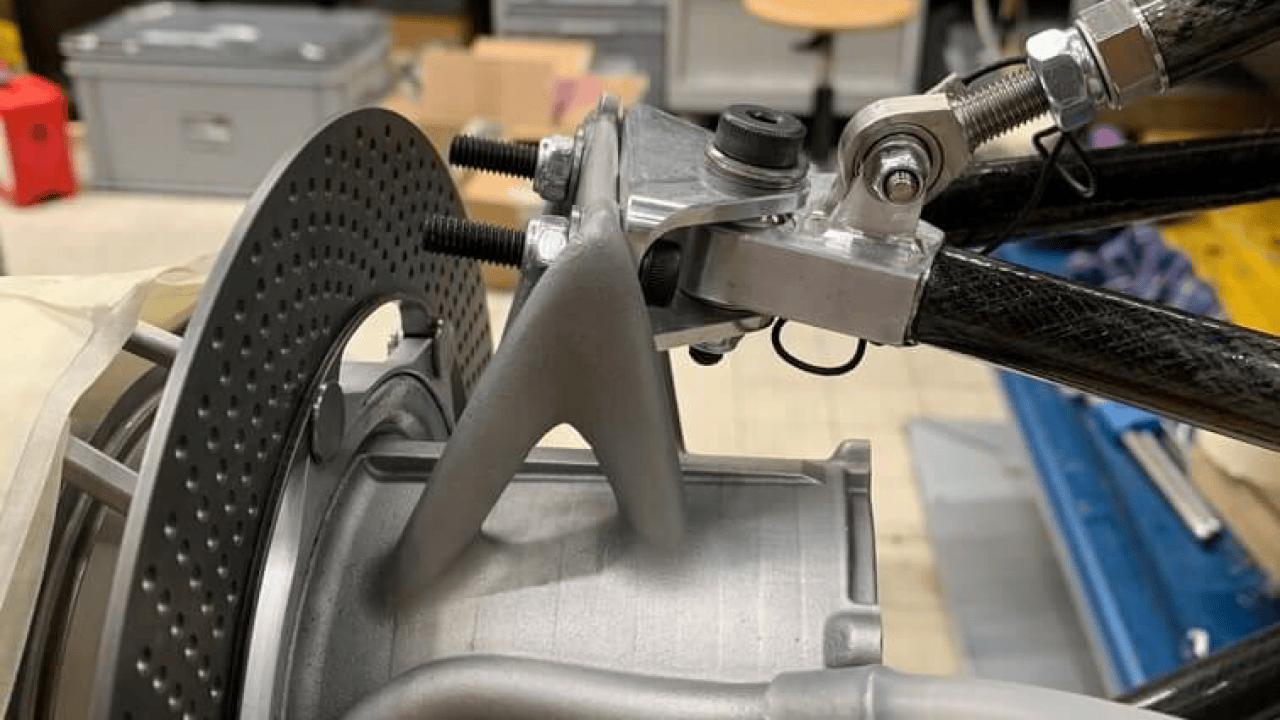

Erneut kam AMZ mit einer Problemstellung betreffend ihres Radträgers auf Feramic zu. Zu schwer und zu wenig belastbar waren die bisherigen Lösungen. Die additive Fertigung machte es möglich leichte, steife und innovative Lösungen für die Radträger zu entwickeln und zu realisieren.

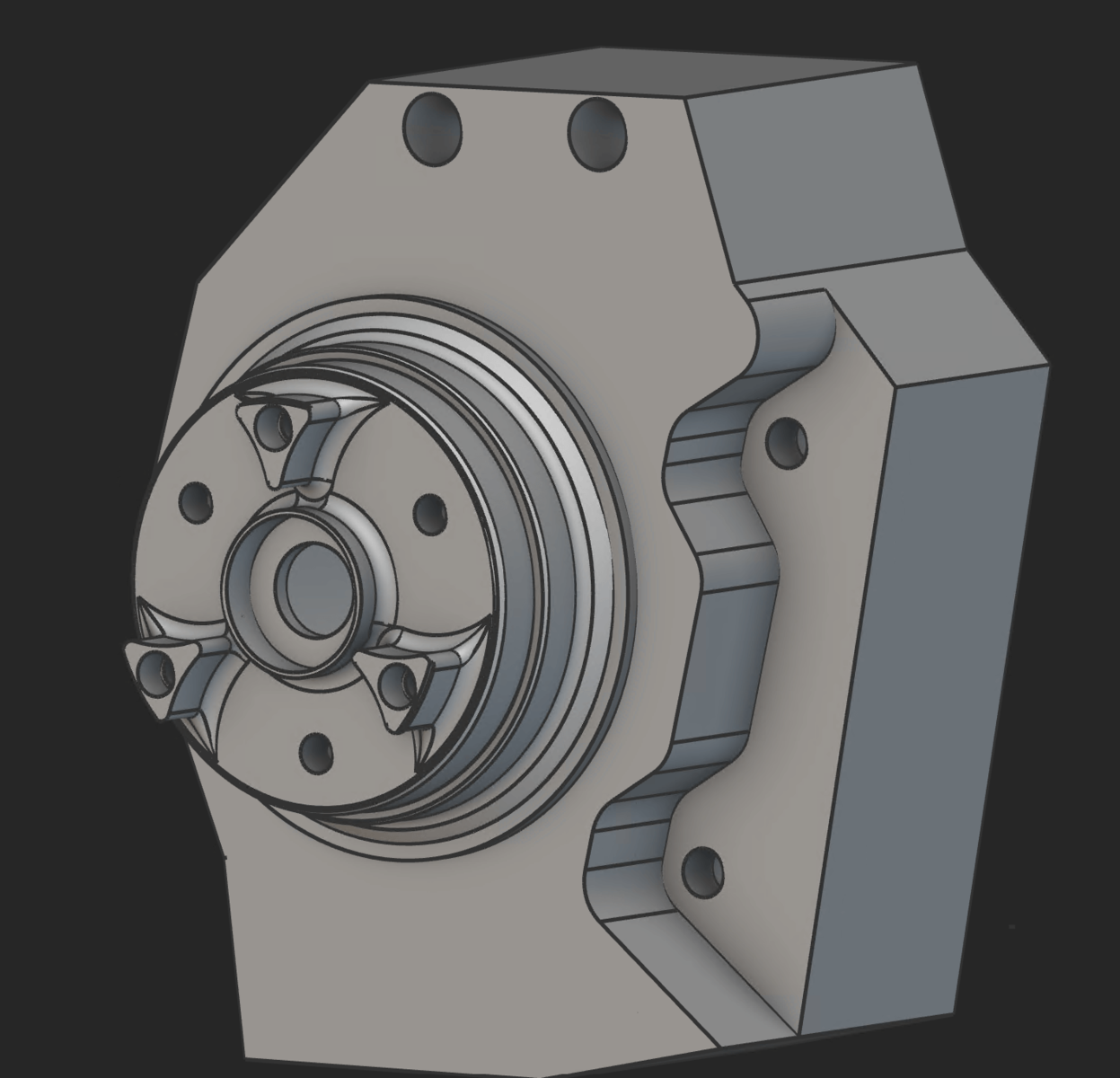

Der Radträger ist das Teil, das als Verbindung für alle Teile wie Getriebe, Bremsen und Motor im Rad dient und das Rad mit dem Fahrwerk verbindet. Es gibt vier Anforderungen an Radträger:

-

Alle Teile innerhalb der Radverpackung kollisionsfrei verbinden

-

So leicht wie möglich sein

-

Steifigkeitsziel erfüllen

-

Motor mit Kühlmittel versorgen

Diese Anforderungen sind nicht einfach erreichbar, besonders weil der Platz im Inneren unserer 10 Zoll-Felgen sehr begrenzt ist. Wie bei jeder Komponente in einem Rennwagen ist eine geringe Masse wichtig und bei ungedämpfter Masse umso mehr. Dabei muss der Radträger aber auch eine Mindeststeifigkeit erfüllen, damit das Fahrwerk gut arbeiten kann.

Ein wichtiger Parameter für ein Rennauto ist der Sturzwinkel - der Winkel zwischen der Radmittelebene und einer Senkrechten auf die Fahrbahn. In den Kurven ist es optimal, einen negativen Sturz zu haben - dies ist auf die Verformung des Reifens und der Aufstandsfläche zurückzuführen. In den Kurven verformen sich jedoch durch die Belastungen am Rad die Bauteile wie Felgen, Radnabe und der Radträger, wodurch der Sturzwinkel weniger negativ wird, was den optimalen Grip mindert und dem Auto wertvolle Zeit kostet. Die Steifigkeit ist also zentral.

Die Vorteile der additiven Fertigung für AMZ

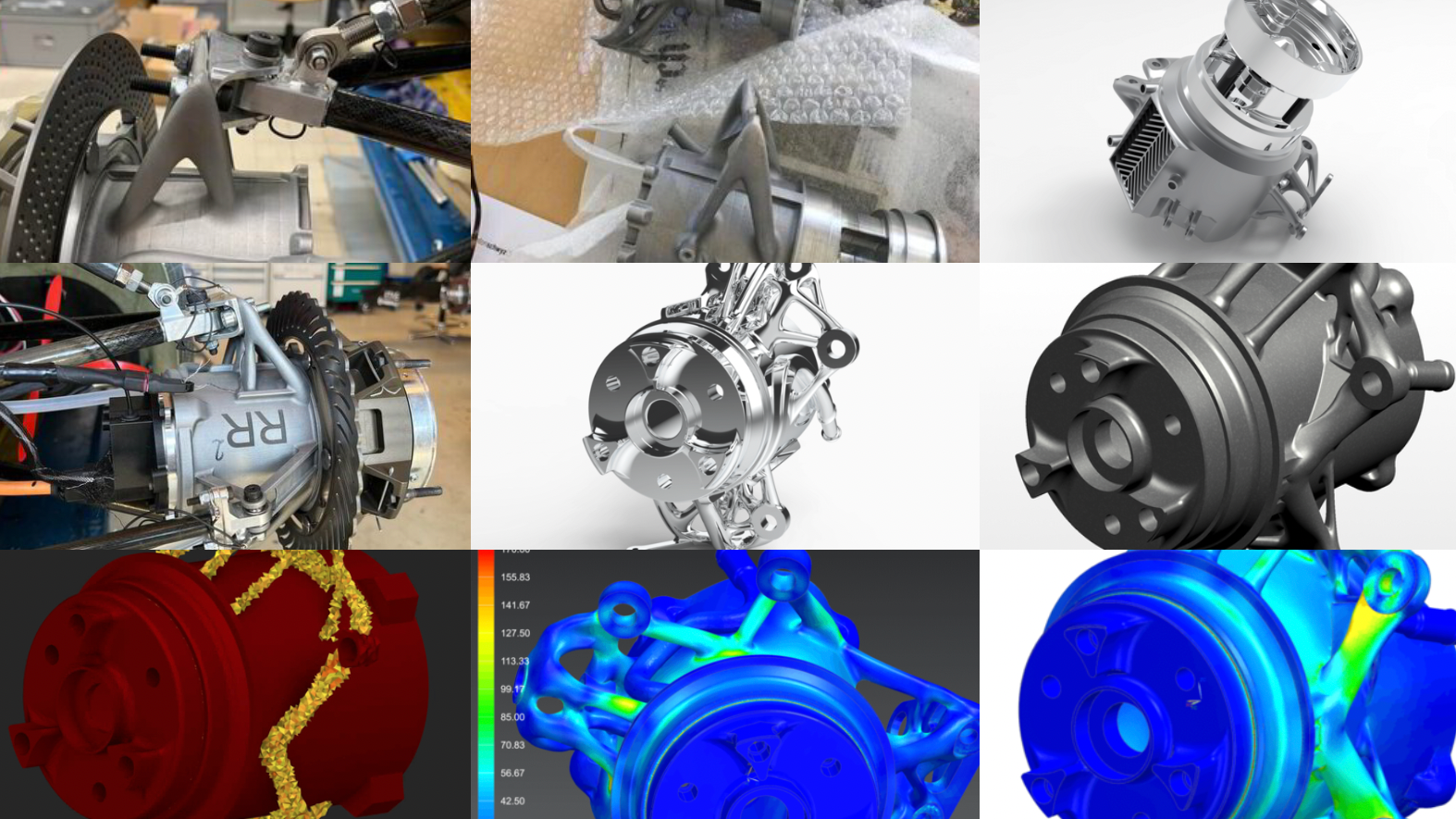

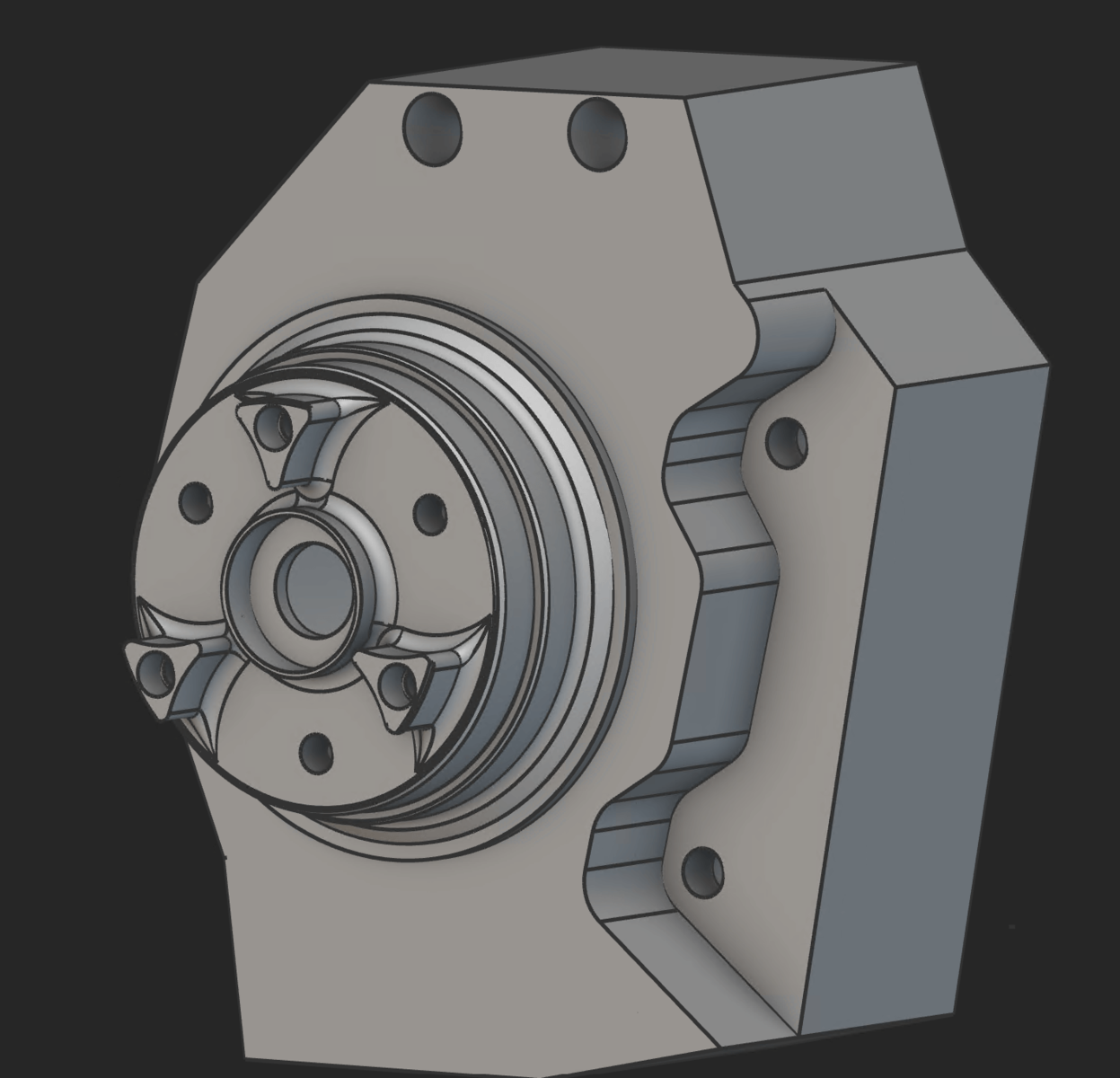

Packaging

Die Verwendung der additiven Fertigung ermöglicht viel Gestaltungsfreiheit bei der Erstellung des Radträgers, der alle wesentlichen Komponenten auf engstem Raum verbindet.

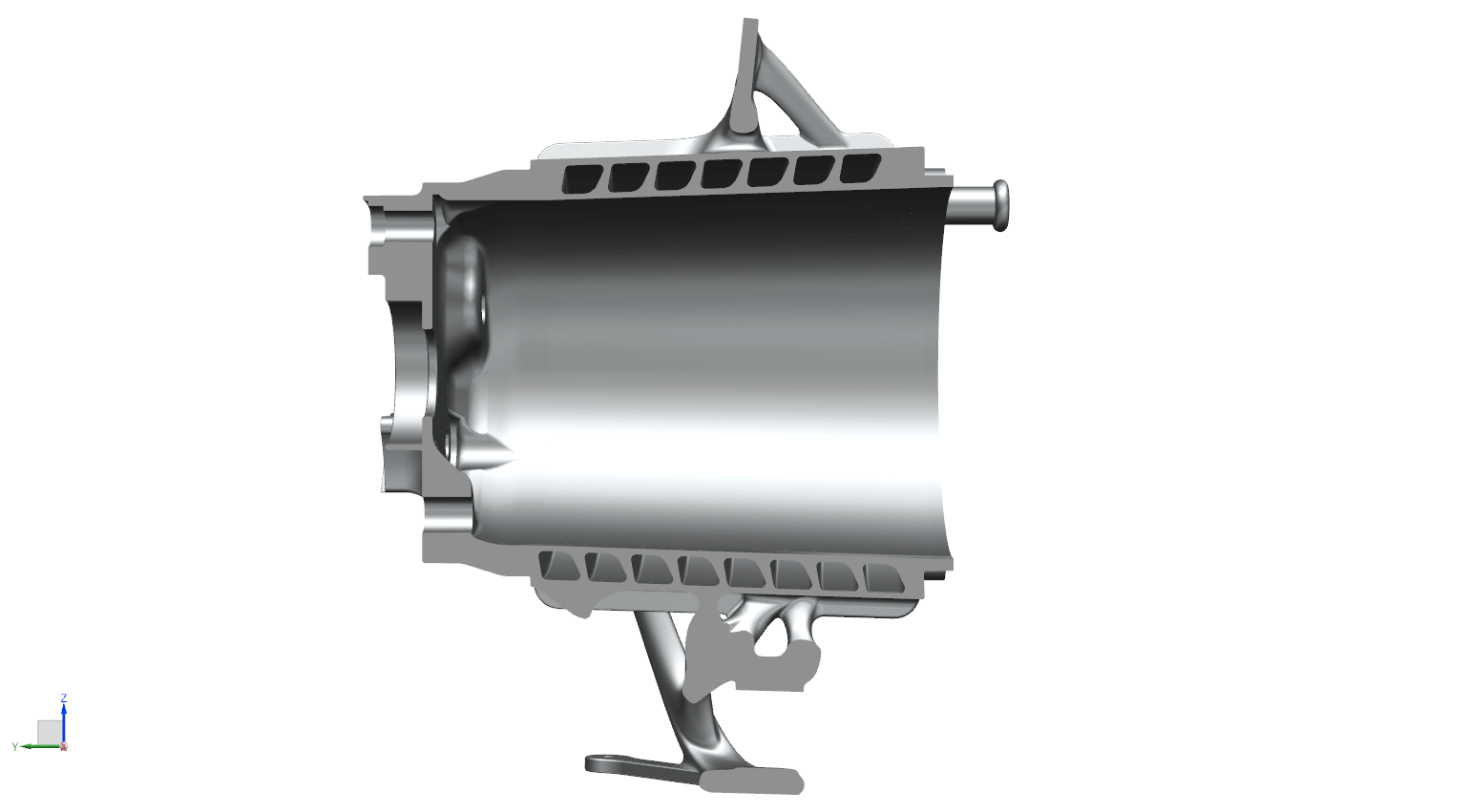

Kühlung

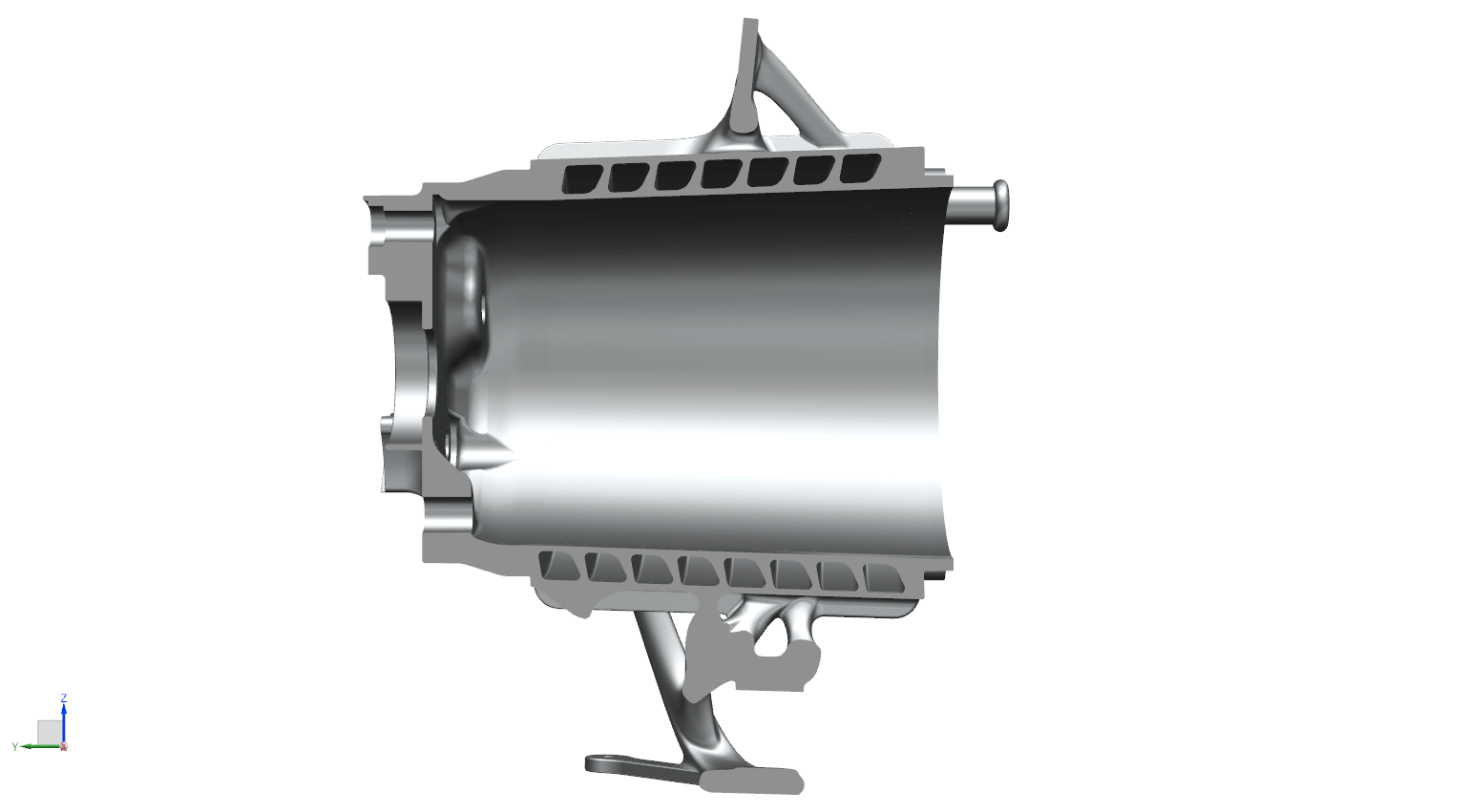

Die Motorkühlung konnten wir komplett im Radträger integrieren. Eine solche Konstruktionsentscheidung kann nur mit additiver Fertigung durchgeführt werden. Durch dieses Konzept, sorgen die Kühlkanäle zusätzlich für extra Steifigkeit im Radträger und übernehmen 2 Aufgaben gleichzeitig: Kühlen und 3 Kräfte übertragen. Solche Integralbauweisen sind im Leichtbau typisch, um Gewicht zu sparen und können dank neuen Technologien, wie dem 3D Druck, immer weiter umgesetzt werden.

Topologie Optimierung

Um minimales Gewicht bei maximaler Steifigkeit zu erreichen, benutzt AMZ seit einigen Jahren Topologie Optimierung. Topologieoptimierung verwendet den Solid Isotropic Material with Penalization Method (SIMP)- Algorithmus, um den perfekten Kompromiss zwischen Masse und Steifigkeit zu finden. Vom original - grösseren Designraum lässt der Algorithmus nur das nötige Material. Die Topologieoptimierung ergibt eine sehr Figur 4: Topologie Optimierung organische Form, die mit SLM leicht herzustellen ist. Solche Geometrien kann man unmöglich durch Fräsen fertigen. Das resultierende Design ist leicht – nur 440 Gramm und hat eine Sturznachgiebigkeit von 0.04◦ Sturz/glateral Beschleunigung. Ein ähnliches, aber zum Fräsen modifiziertes Design wäre um mindestens 15% schwerer und 50% weniger steif. Wie früher erwähnt, besteht ein Gleichgewicht zwischen Sturzsteifigkeit und zusätzlicher Masse. 50% weniger Sturzsteifigkeit wäre in diesem Fall gleichbedeutend wie 35 Gramm extra Gewicht. Die Simulationsergebnisse zeigen, dass die Spannungen in der erzeugten Struktur homogen sind, was bedeutet, dass Material nur dort vorhanden ist, wo es notwendig ist, was eine geringe Masse ermöglicht

Kundenfazit

"Additive Fertigung bei Feramic AG hat AMZ sehr geholfen, leichte, steife und innovative Lösungen für die Radträger zu entwickeln und realisieren."

Daniil Bakaykin, AMZ Racing

Möchten Sie mehr erfahren?

Möchten auch Sie die Vorteile der additiven Fertigung für sich nutzen? Kontaktieren Sie uns - wir beraten Sie gerne bei Ihrer individuellen Herausforderung. Oder besuchen Sie unsere Webseite für weitere Informationen zu dieser Success Story und zur Feramic AG.