In Zusammenarbeit mit Wandfluh AG und inspire AG haben wir zwei Grössen eines Hydraulik-Wegeschieberventils entwickelt, welche die Gestaltungsfreiheit des Laser Powder Bed Fusion-Verfahrens ausnutzen. Im Vergleich zum konventionell hergestellten Ventil konnte der Druckabfall um 60% reduziert werden.

Hydraulische Systeme werden seit Jahrzehnten in vielen Industriezweigen eingesetzt und sind nach wie vor weit verbreitet für die Betätigung verschiedener Systeme und Anwendungen. In den meisten Fällen werden Hydraulikkomponenten konventionell durch Fräsen und Bohren von Kanälen in Metallwerkstücke hergestellt, was sie sperrig macht und die Gestaltungsmöglichkeiten für diese Komponenten erheblich einschränkt. Lediglich der Kanaldurchmesser und die Position können variiert werden, was zu scharfen 90°-Bögen sowie Sackgassen und Totwassergebieten an den Kreuzungen der Kanäle führt. Dies führt zu einem erheblichen Druckabfall und folglich zu Energieverlusten.

Bei bestimmten Anwendungen sind jedoch eine höhere Effizienz und ein geringeres Gewicht der hydraulischen Komponenten unerlässlich; so zum Beispiel beim Einsatz von ferngesteuerten Fahrzeugen (Remotely Operated Vehicles) für Unterwasseranwendungen, die zur Inspektion und Reparatur von Unterwasserpipelines eingesetzt werden.

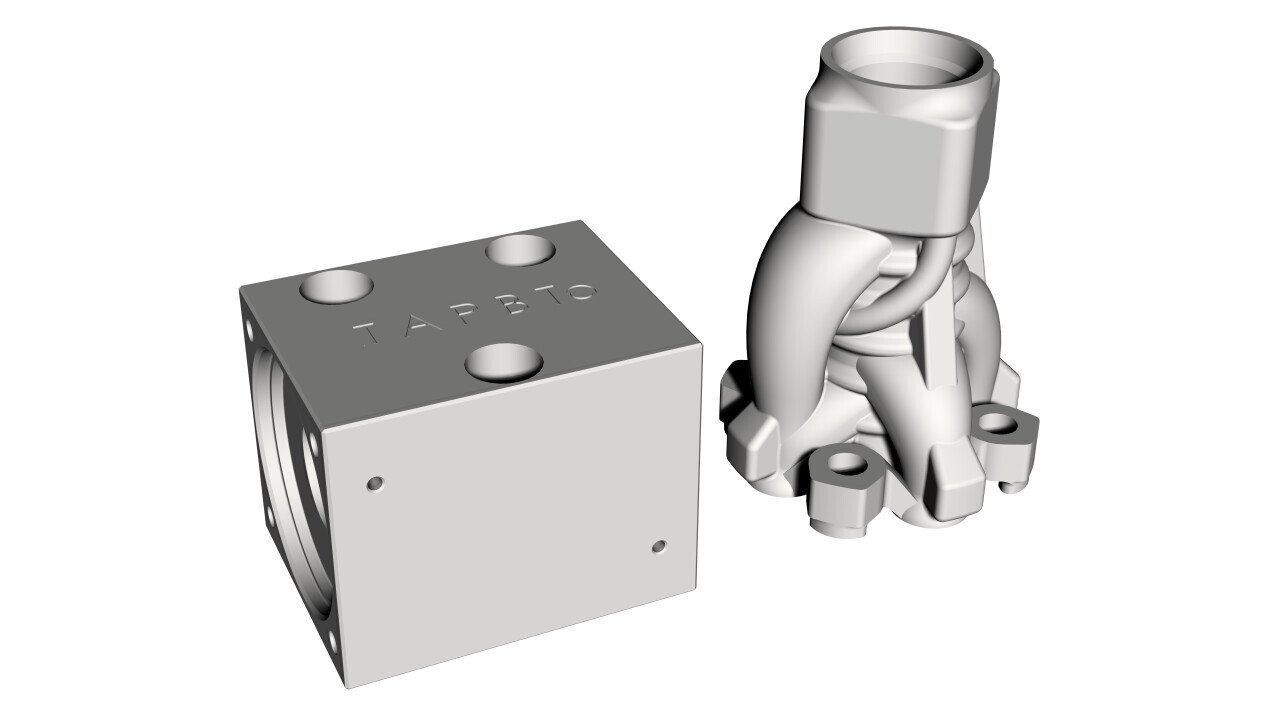

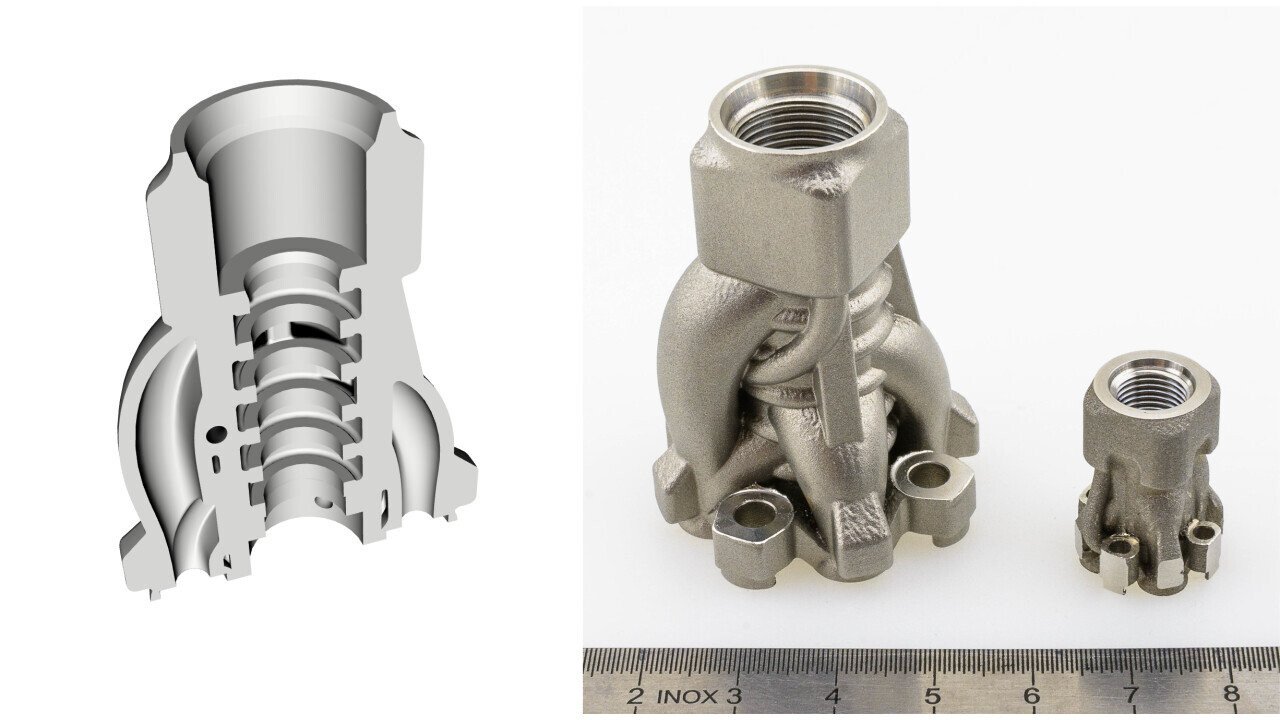

Im Gegensatz zu konventionellen Fertigungstechnologien ermöglicht die additive Fertigung die Herstellung von Bauteilen mit hochkomplexen Geometrien und grosser Gestaltungsfreiheit. Im Rahmen des Innosuisse-Projekts AMminiHyd zwischen dem Industriepartner Wandfluh AG und den Forschungspartnern IPPE (FHNW) und inspire AG wurde ein bestehendes konventionelles Hydraulikventil für LPBF unter Berücksichtigung der aktuellen funktionalen und technischen Anforderungen neu konzipiert. Die neuen Designkonzepte wurden anhand von CFD-Simulationen verglichen, das gewählte Konzept iterativ optimiert und schliesslich für die Herstellbarkeit angepasst. Das endgültige Design wurde in Edelstahl (1.4404) gefertigt, getestet und mit dem konventionell hergestellten Ventil verglichen. Dieses Redesign für die additive Fertigung führt zu erheblichen Verbesserungen: Reduzierung des Druckverlusts um 60% und Gewichtsreduktion um 50% im Vergleich zum konventionell gefertigten Design.

Darüber hinaus wurde das Potenzial zur Miniaturisierung durch die Entwicklung und Herstellung einer verkleinerten Version mit einem Kanaldurchmesser von 1,5 mm (grössere Version: 3 mm) demonstriert.

Ausführliche Informationen finden Sie im folgenden Artikel:

Urs Hofmann, Matthias Fankhauser, Simon Willen, Dario Inniger, Christoph Klahn, Kaspar Löffel & Mirko Meboldt (2023) Design of an additively manufactured hydraulic directional spool valve: an industrial case study, Virtual and Physical Prototyping, 18:1, e2129699,

DOI: 10.1080/17452759.2022.2129699

Foto: Urs Hofmann (inspire AG)