Showcase

Teilebeschaffungszeiten um 90 Prozent reduziert

Schubert Additive Solutions entwickelt mit NX für die Digitalisierung in wenigen Wochen industrietauglichen 3D-Drucker und revolutioniert Teileversorgung mit additivem Fertigungssystem. Partbox ermöglicht Kunden, kundenspezifische Konstruktionen zu erwerben und die Teile vor Ort zu drucken.

-

Mittels NX schuf Schubert Additive den industrietauglichen 3D-Drucker Partbox mit ±0.1 mm Maßgenauigkeit. -

Über das Siemens Additive Manufacturing erfolgt die Übertragung von CAD-Dateien für das AF-gerechte Redesign. Es ist nahtlos in das Partbox-Betriebssystem integriert. -

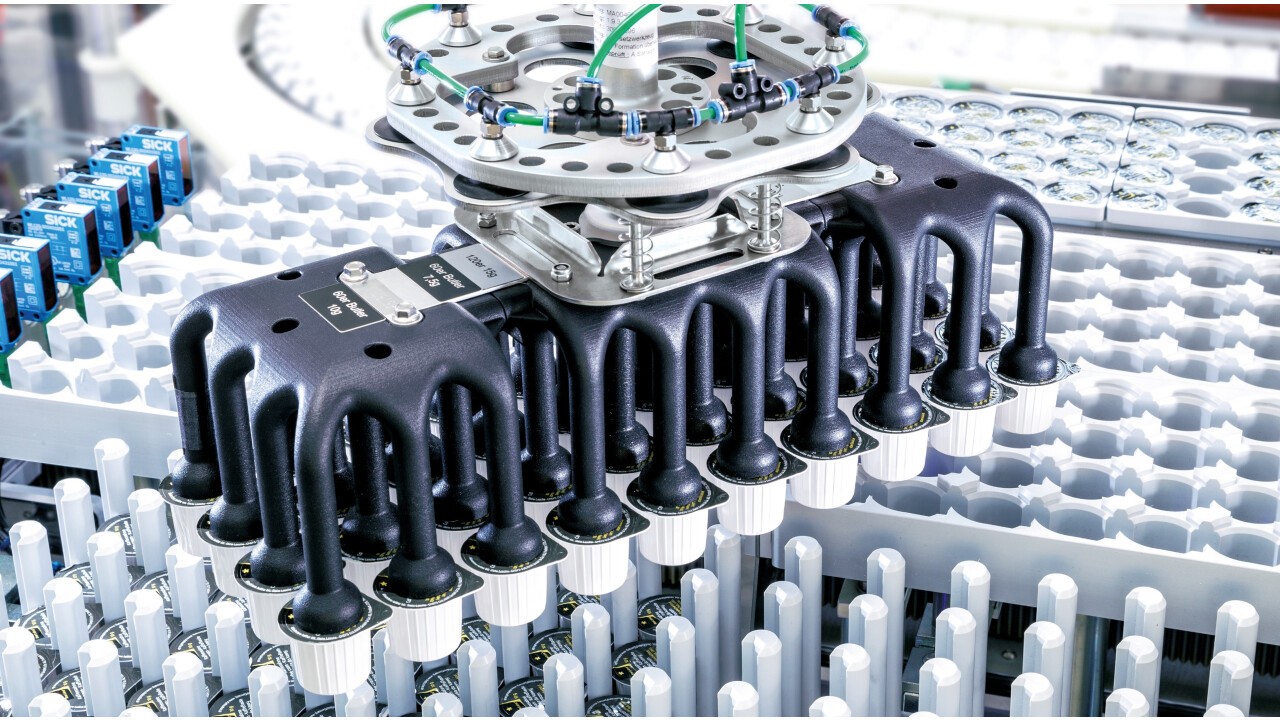

Mit additiver Fertigung sank die Teilekomplexität eines Vakuumgreifers für Kaffeesahnekapseln von 192 Drehteilen, 18 komplexen Frästeilen und 1.024 Schrauben auf drei Teile und acht Schrauben. Das reduzierte die Montagezeit von einem Tag auf 10 Minuten. -

Die fortschrittlichen Konstruktionswerkzeuge und spezialisierten AF-Features in NX erleichtern es Teileherstellern, konventionelle Konstruktionen AF-gerecht umzugestalten. -

Statt Teile zu fertigen und zu versenden, können Hersteller an ihre Kunden sichere, zertifizierte Druckauf- träge für die Fertigung in Partbox 3D-Druckern von Schubert Additive übermitteln und so die Beschaffungs- zeit weitgehend eliminieren und die Lagerhaltung reduzieren.

Herausforderungen

- Entwickeln eines industrietauglichen 3D-Druckers

- Ermöglichen schneller, AF-gerechter Teilemodifikationen

- Schaffen eines Betriebssystems für 3D-Drucker

- Aufbauen einer weltweiten sichere Plattform für 3D-Druckaufträge

Schlüssel zum Erfolg

- Digitaler Zwilling der Maschinen

- NX für 3D-Druckerentwicklung

- NX AF-Funktionen für Teilemodifikationen

- Siemens Additive Manufacturing Network als weltweite digitale Teiledaten-Drehscheibe

Ergebnisse

- Industrietauglichen 3D-Drucker in wenigen Wochen entwickelt

- Teilebeschaffungszeiten um mehr als 90 % reduziert

- Teilevorbereitung für AF von Tagen auf Stunden gesenkt

- Sichere Streaming-Plattform für Druckaufträge und Betriebssystem für 3D-Drucker aufgebaut

"Dank der vollständigen Datendurchgängigkeit über alle Teile von NX konnten wir einen digitalen roten Faden durch sämtliche Aspekte dieses komplexen neuen Prozesses spinnen." Conrad Zanzinger, Technischer Leiter, Schubert Additive Solutions

Verfügbarkeit komplexer Teile maximiert

Schubert Additive Solutions (Schubert Additive) ist Teil der Schubert Group (Schubert) mit Sitz in Crailsheim. Als führender Hersteller von Verpackungsmaschinen und -lösungen entwickelt und produziert die Gruppe digitale, roboterbasierte Verpackungsmaschinen mit dem Fokus auf das Wechselspiel zwischen einfacher Mechanik, intelligenter Steuerungstechnik und skalierbarer Modularität. Schubert bietet schlüsselfertige Primär- und Sekundärverpackungslösungen für zahlreiche Branchen wie Pharma, Kosmetik, Getränke, Nahrungs- und Genussmittel und technische Produkte.

Für Verpackungsaufgaben werden oft kleine Stückzahlen komplexer Teile und Baugruppen benötigt. Für deren Herstellung nutzte Schubert bereits sehr früh die additive Fertigung (AF) und produziert bereits seit 2012 mittels selektivem Lasersintern (SLS) komplexe Teile zum Ersatz von Baugruppen, die aus bis zu 190 bearbeiteten Teilen bestehen.

Spezifisch für das zu verpackende Produkt entwickelte Robotergreifer sind prädestiniert für die AF. „Bei Produktwechsel oder als Ersatzteil müssen diese Schlüsselkomponenten von Schuberts roboterunterstützter Verpackungslösungen rasch verfügbar sein“, sagt Conrad Zanzinger, Technischer Leiter von Schubert Additive. „Auch wenn wir sie mittels AF fertigen, braucht es einige Tage, bis sie am Ort des Bedarfs ankommen.“

So reifte die Idee, mittels Digitalisierung die Beschaffungszeit von AF-Teilen durch Umkehr der Lieferkette wesentlich zu senken. Mit NX™ von Siemens Digital Industries Software, einer vom Entwurf bis zur Fertigung reichenden, umfassenden Softwarelösung, fand Schubert Additive die passende Lösung dafür. NX half dem Unternehmen, innerhalb weniger Wochen einen industrietauglichen 3D-Drucker zu entwickeln, die Teileversorgung zu transformieren und die Teilebeschaffungszeit um 90 % zu reduzieren.

Industrietauglicher 3D-Drucker

„Die meisten Teile können im 3D-Druck aus Kunststoff-Filament hergestellt werden, eine langjährig bewährte Technologie“, betont Zanzinger. „Schubert Additive wurde gegründet, um Kunden zu ermöglichen, die bestellten Produkte vor Ort unter Verwendung von deren Fertigungsdaten mittels industrietauglicher AF auf pay-per-use-Basis zu produzieren.“

Um dies zu ermöglichen, musste Schubert Additive einige Hürden überwinden, unter anderem die Qualität und Zuverlässigkeit der 3D-Drucker. „Ursprünglich wollten wir handelsübliche 3D-Drucker eines führenden Herstellers nutzen“, berichtet Zanzinger. „Leider erfüllten diese nicht unsere Erwartungen hinsichtlich mechanischer Stabilität und Druckqualität.“ Sie schafften es nicht, zuverlässig Teile mit der erforderlichen Maßhaltigkeit und Oberflächengüte zu produzieren. Zudem benötigten sie ein zu hohes Maß an Zuwendung für die gelegentliche Nutzung in einer industriellen Produktionsumgebung.

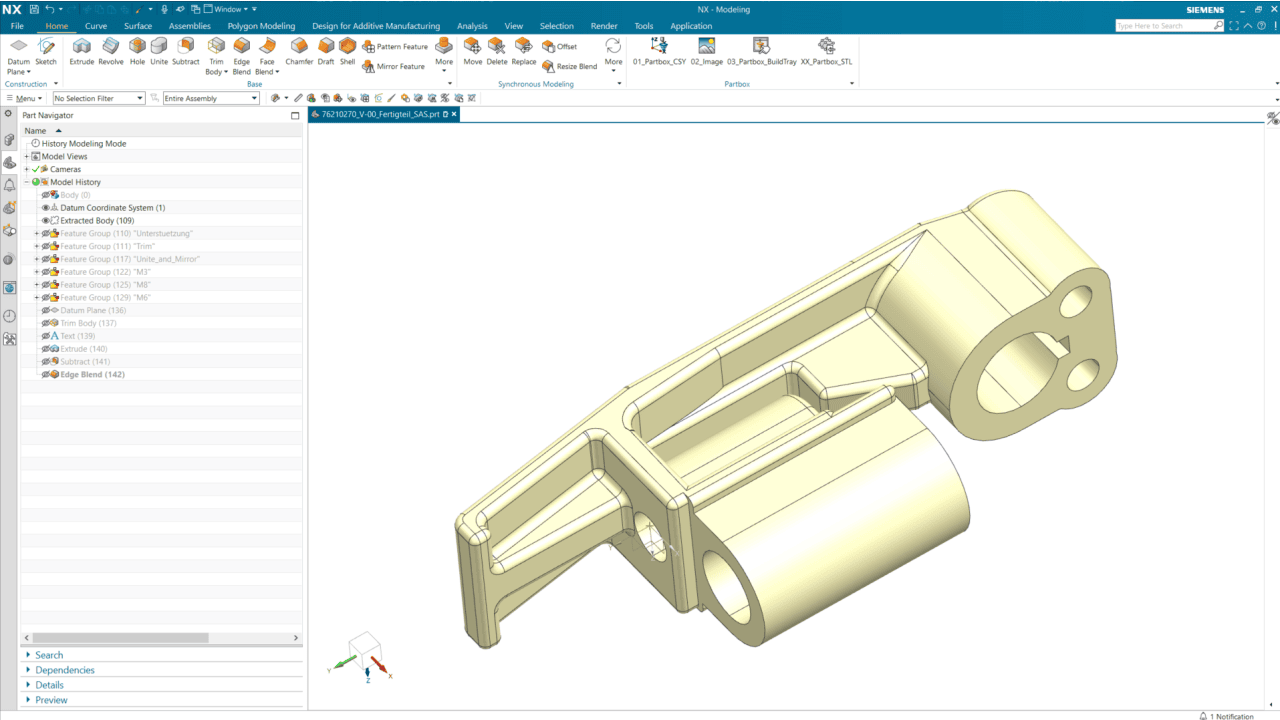

Um die Anforderungen zu erfüllen, schuf Schubert Additive einen neuen 3D-Drucker namens Partbox. Dazu verwendeten sie NX aus der Siemens Xcelerator-Plattform von Software, Hardware und Dienstleistungen. Diese enthält Software für die computergestützte Konstruktion (CAD), Fertigung (CAM) sowie NC-Programmierung, für den Werkzeug- und Vorrichtungsbau, die Qualitätskontrolle, die Roboterprogrammierung, die Planung von Fertigungsstraßen und für die additive Fertigung.

Die Kombination spezialisierter Softwaretools mit voller Informations-Durchgängigkeit kam den unter Zeitdruck stehenden Ingenieuren bei Schubert Additive sehr zustatten. „Für die Konstruktion und Überprüfung des digitalen Zwillings der Partbox benötigten unsere Konstrukteure mit NX trotz erschwerter Bedingungen durch die COVID-Pandemie nur wenige Wochen“, bestätigt Zanzinger. „Dabei war es sehr hilfreich, dass sie Konstruktion und Simulation, Programmerzeugung and AF-spezifische Aufgaben innerhalb einer einheitlichen Nutzerumgebung erledigen konnten.“

Um die erforderliche Stabilität und Zuverlässigkeit zu erzielen, nutzten die Entwickler bei Schubert Additive die in NX enthaltenen Werkzeuge für Konstruktion, Topologie und optimierter Druckvorbereitung für die additive Fertigung. Zu diesen gehört auch die bereits für den zuvor eingesetzten 3D-Drucker genutzte Slicing-Software, sodass der Umstieg auf NX ohne Änderungen an den bestehenden Programmen erfolgen konnte.

Globale AF-Umgebung

„Die fortschrittlichen Konstruktionswerkzeuge und spezialisierten AF-Features in NX erleichtern es Teileherstellern, konventionelle Konstruktionen AF-gerecht umzugestalten“, erklärt Zanzinger. „Das maximiert die Verfügbarkeit auch ursprünglich für die konventionelle Fertigung entwickelter Teile.“ Die nahtlose Assoziativität und Reproduzierbarkeit verringern die Notwendigkeit, Dateien zu importieren, zu exportieren oder gar bestehende Konstruktionen nachzubilden. Das eliminiert Umwandlungsfehler und verkürzt wesentlich die benötigte Zeit.

Eine weitere Hürde musste das Team von Schubert Additive auf dem Gebiet der Security überwinden, insbesondere dem Schutz des Geistigen Eigentums der Teilehersteller. „Die Übertragung von Dateien an die Kunden kam nicht infrage“, sagt Zanzinger. „Wir mussten einen sicheren Weg finden, zertifizierte Druckaufträge an die Partbox zu streamen, ohne die Daten an einem Ort zwischenzuspeichern, wo sie unbefugt abgerufen werden könnten.“

Um diese Hürde zu überwinden, schufen die Ingenieure von Schubert Additive das Partbox-Betriebssystem, das CAD-Dateien für das Redesign über das Siemens Additive Manufacturing Network empfängt. Als digitales Depot ermöglicht es dieses Betriebssystem Kunden, von den Produktgebern anstelle echter Teile Drucklizenzen in Form von Certified printing jobs® (CPJ) zu beziehen. Diese bilden die technische DNA des Systems. Da sie mittels LTE-Technologie per Stream an den ausgewählten 3D-Drucker gesendet werden, brauchen Partbox-Drucker nicht in bestehende Netzwerke integriert zu werden und benötigen auch keine eigene Netzwerkinfrastruktur.

Das offene Partbox-Betriebssystem ermöglicht Kunden, ihre Lieferanten frei zu wählen. Zusätzlich können sie Druckaufträge für eigene Konstruktionen hochladen und für die Fertigung am Ort und zur Zeit des Bedarfs in der Streaming-Plattform speichern. So können sie zugleich Lagerbestände reduzieren und die Teileverfügbarkeit erhöhen. CPJs statt ganzer Teile zu kaufen und diese lokal auf Partbox-Druckern zu fertigen, ist nachhaltiger, weil es die mit dem den Transport verbundenen Umweltbelastungen vermeidet und zahlreiche Prozesse sowie die Versandkosten und Zollformalitäten eliminiert.

Die bedarfsweise Teileproduktion mittels Partbox braucht einschließlich des AF-gerechten Redesigns typischerweise einen Tag statt eineinhalb Wochen einschließlich Versand. Das entspricht einer Zeitersparnis von mehr als 90 %. Im Fall von Ersatzteilen kann das den Unterschied machen zwischen ununterbrochenem Betrieb und tagelangem Stillstand. „Mittels digitaler Transformation revolutionierten wir die Teileproduktion und -versorgung“, sagt Zanzinger. „Dank der vollständigen Datendurchgängigkeit über alle Teile von NX konnten wir einen digitalen roten Faden durch sämtliche Aspekte dieses komplexen neuen Prozesses spinnen.“